Доработка овощесушилки под сушку пластика для 3D-печати

Представляю вниманию доработку простой дешёвой овощесушилки с целью приспособить её под сушку пластика для 3D-печати.

Предисловие

Испытав немалое разочарование от результатов доработки сушилки eSun eBOX, озадачился поисками более подходящего для этого агрегата, пусть и не такого удобного в плане хранения катушек.

Ещё до приобретения eBOX покупал дешёвую овощесушилку Olto HD-20. Выпилил промежуточные решётки и прикрутил к крышке удобную ручку. Девайс получился в целом неплохой, свою задачу выполнял вполне сносно.

Однако есть у него некоторые фатальные недостатки. Во-первых, чисто условная стабильность температуры. Регулируется она классической термопарой. Погрешность в два-три десятка градусов для такой конструкции — это вполне норма. Под сушку овощей сойдёт, но для пластика неприемлемо абсолютно. Если PETG при температуре 60℃ будет чувствовать себя прекрасно, то PLA запросто может «поплыть». Во-вторых, установка температуры ручкой тоже очень приблизительная, каждый раз приходится калибровать по внешнему термометру. В-третьих, нет никакого таймера и нужно как-то засекать время сушки.

Конечно же, можно было бы просто выкинуть эту сушилку и пойти купить другую, с цифровым управлением и таймером. Не настолько уж она дороже. Однако, у неё также есть существенный недостаток, уже в плане юзабилити. Существуют таблицы температуры/времени сушки пластика, наподобие такой. И каждый раз вспоминать её и вводить значения заново откровенно лениво.

В общем, как нельзя кстати вспомнился девиз «наши руки не для скуки!». Сушилка уже есть, нужно просто слегка доработать её напильником. Приступим!

Изучение

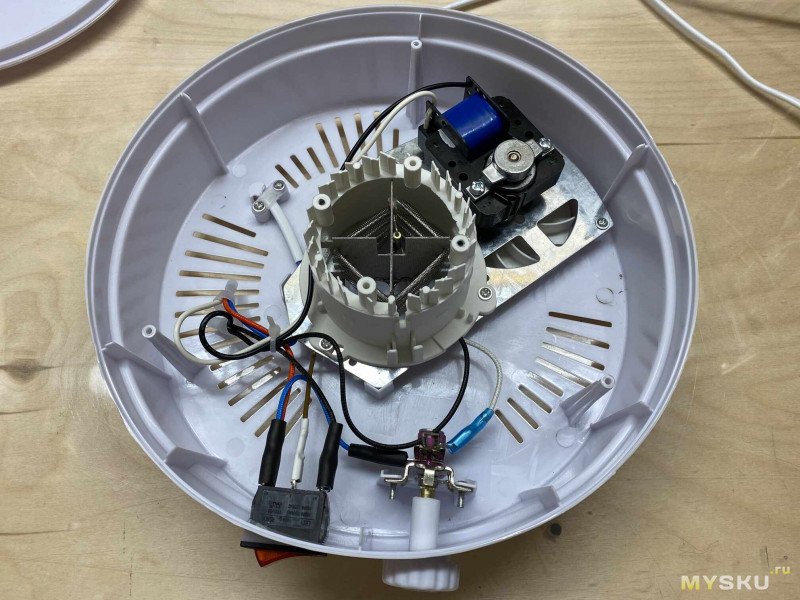

Разбираем сушилку. Снимаем решётки, откручиваем крышку. И видим такое:

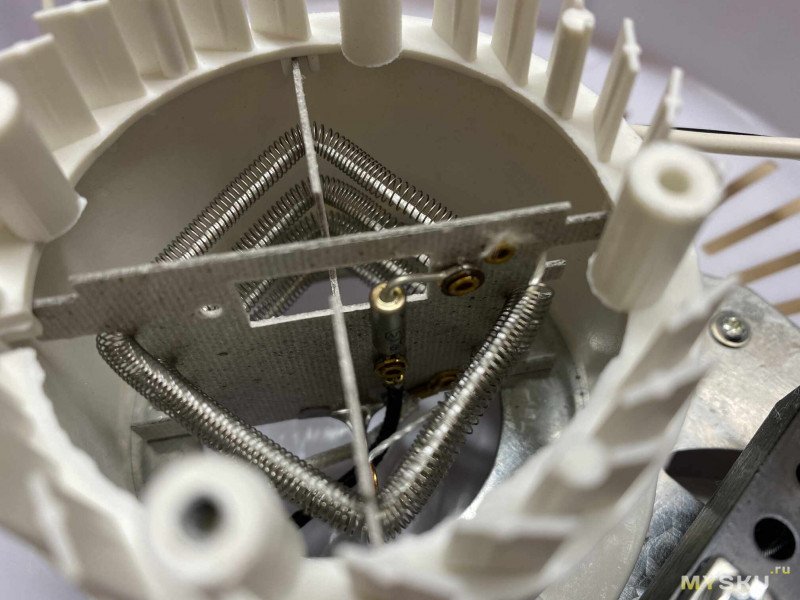

В середине находится труба с нагревательным элементом внутри. Рядом с ней установлен вентилятор с двигателем, какие когда-то ставились в проигрыватели пластинок. Спереди выключатель сети и термопара с ручкой-крутилкой. Всё очень просто и скромно. Производитель пожлобился даже на стеклянный предохранитель. Хотя, справедливости ради, термопредохранитель всё-таки поставили прямо внутри трубы с нагревателем:

Принцип действия незамысловат. Установленная на вентиляторе крыльчатка через отверстия в днище сушилки затягивает воздух, пропускает через трубу нагревателя и выбрасывает наверх, к сеткам с овощами/фруктами. Термопара в зависимости от угла поворота ручки сильнее или меньше поджимает биметаллическую пластинку, которая обмотана нихромовой проволокой. По мере прогрева проволоки пластинка изгибается и размыкает контакты. То есть, по сути, это регулирование не по температуре воздуха, а по времени нагрева пластинки в термопаре. Которое сильно зависит от окружающей среды и подобрано примерно, «на глаз». Отсюда и такие поразительные «точность» и «стабильность».

По-хорошему, для максимального эффекта осушения воздух должен циркулировать по замкнутому контуру, а водяные пары из него должны удаляться абсорбентом. Здесь ничего этого нет, контур не замкнут, абсорбент отсутствует. Тем не менее и как ни странно, сушилка вполне неплохо справляется с пластиком.

Изучив конструкцию, приступаем к переделке.

Схема

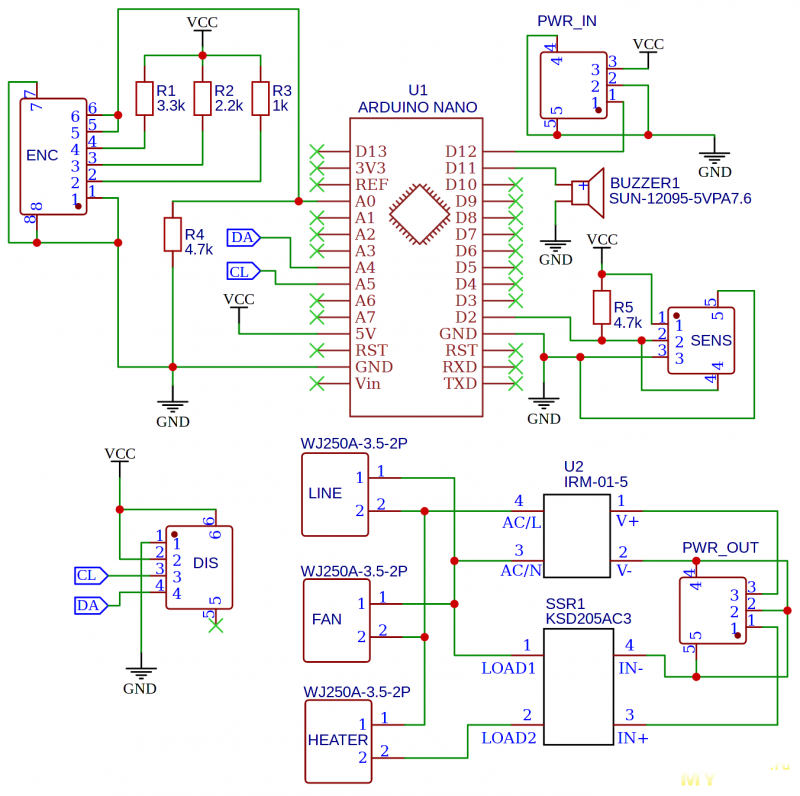

Рисуем новую схему управления стабилизацией температуры:

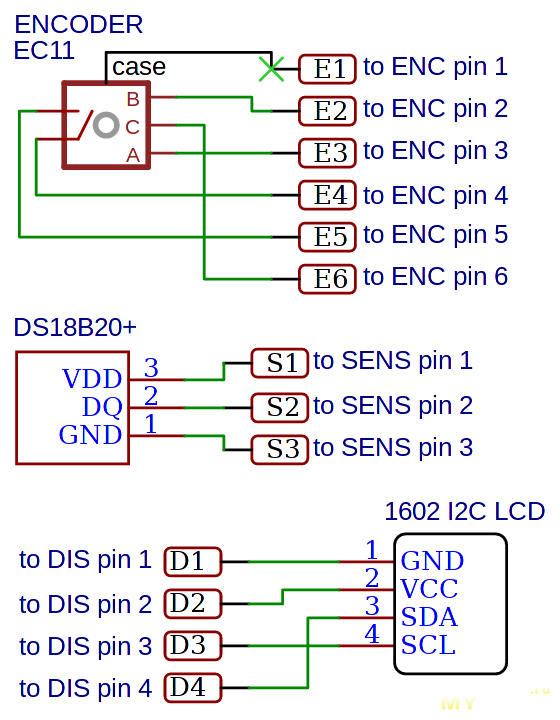

К разъёму «LINE» подключается сеть 230 В, к разъёму «FAN» — вентилятор, к разъёму «HEATER» — нагреватель. Подключение датчика, дисплея и энкодера:

Выводить информацию будем на дешёвый, популярный и удобный в применении TFT-дисплей 1602 (две строки по 16 символов). Взята версия с дополнительным модулем I2C, что позволяет существенно сократить количество линий подключения.

Для управления используется энкодер. Очень мне нравится этот вид контроллеров, считаю его исключительно удобным и подходящим для множества вариантов использования. Можно было бы просто сделать пару кнопок, но добавить энкодер более перспективно, если вдруг захочется как-то расширить функциональность.

Отдельно стоит отметить, что подключен энкодер по достаточно интересной, на мой взгляд, схеме из делителей напряжения на резисторах R1~R4. Это позволяет считывать с него информацию, используя всего один вход контроллера. Однако, есть у такой схемы и существенный недостаток — в ней полностью отсутствует аппаратное подавление дребезга контактов. Его требуется реализовывать программно в прошивке. Это не слишком сложно, но не всегда приемлемо, поскольку требует добавления блокировок и задержек. В моём случае такое вполне допустимо, поскольку никакое управление сушилкой во время её работы не предусмотрено и не требуется.

В качестве термодатчика применим DS18B20. По началу хотел использовать AM2302, более известный как DHT22. Он весьма удобен тем, что предоставляет также данные о влажности воздуха, что для сушилки очень актуально. Однако, собрав и протестировав схему на макете, выяснилось, что данный датчик обладает просто колоссальной инертностью. Мало того, что показания с него можно считывать с частотой не более 0.5 Гц, так они ещё и изменяются крайне медленно в обе стороны (повышения/понижения). Превышение заданной температуры на прогреве достигало 35℃, давая фору даже неторопливой аналоговой термопаре. Поэтому в финальной версии схемы применяется именно DS18B20, который обладает куда большей чувствительностью и меньшей тепловой инерцией.

Для управления нагревателем применено твердотельное реле KSD205AC3 с номинальным током коммутации 5 А. Значение тока взято с большим запасом, нагреватель потребляет не более 1.2 А. Поэтому реле вообще не нагревается при работе. Можно было бы сделать ШИМ-регуляцию, но предварительные тесты на макете показали, что и реле вполне может обеспечить поддержание температуры с точностью ±2℃.

Питание обеспечивает MeanWell IRM-01-5 (5 В 200 мА). Вся электроника в целом потребляет 35~60 мА, так что хватает с большим запасом.

Так же в схему добавлена «пищалка» со встроенным генератором для уведомления о различных событиях (сушилка включилась, сушка закончена, произошла ошибка).

Платы

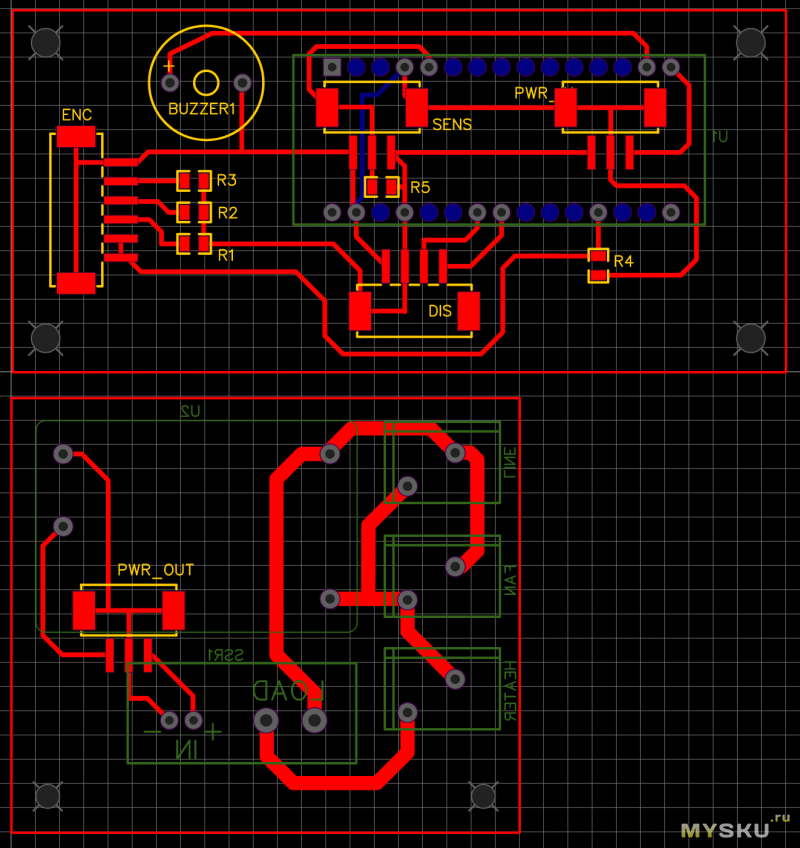

Разводим платы. Их две — управление и силовая часть с блоком питания:

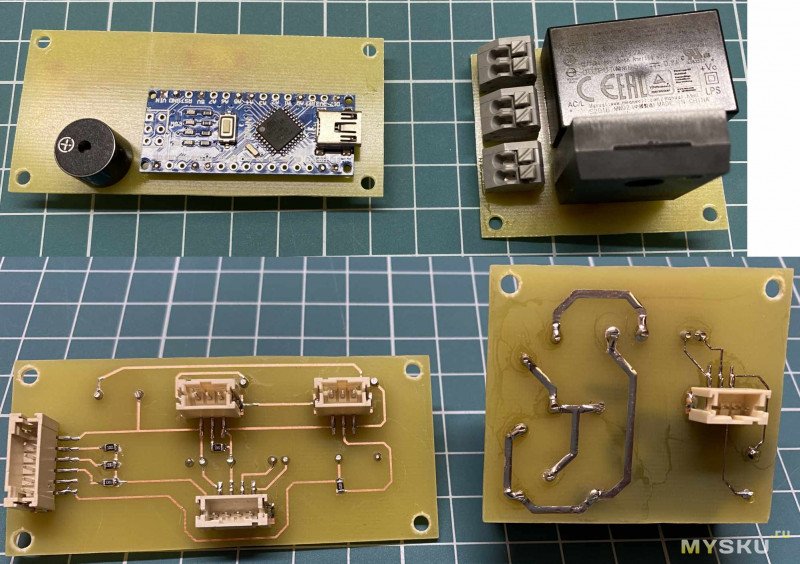

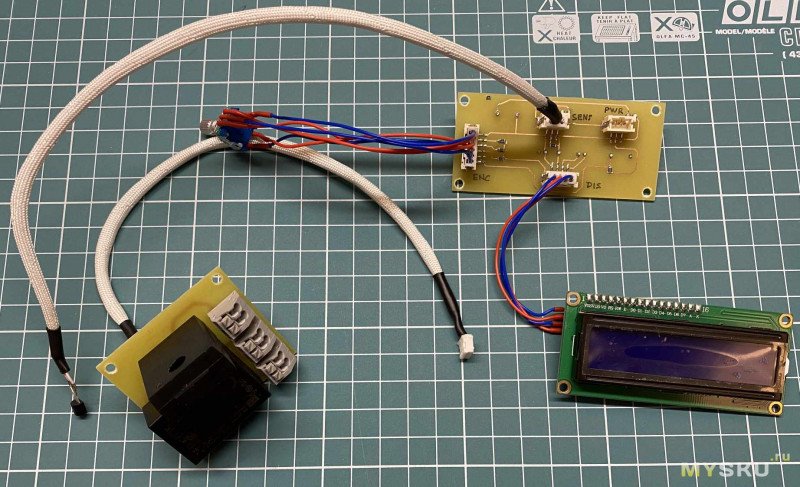

Обе платы односторонние. Единственная дорожка по второй стороне (синего цвета) — это «паразитная» дорожка самой Arduino, которая использована чтобы не делать свою собственную перемычку. Весь процесс изготовления плат не показываю, всё стандартно и по классике: лазерный принтер, глянцевая бумага, ламинатор, травление в перекиси с лимонной кислотой. Собранные платы:

Разумеется, не обошлось без проблем и ошибок. Отверстия в плате управления расставлены таким образом, чтобы она вставала «вторым этажом» на плату дисплея. Однако по невыясненным причинам размеры в EasyEDA и в реальном мире разошлись на несколько миллиметров. И выяснилось это, по закону подлости, только при попытке собрать всё это вместе. Пришлось поработать напильником…

Также изготавливаем комплект кабелей:

На термодатчик и питание запущен монтажный провод МГТФЭ 0.2 мм. Не столько для защиты от помех, просто обычные мои монтажные провода AWG 24 невозможно обжать в контактах разъёмов из-за их (проводов) слишком толстой силиконовой изоляции.

Прошивка

Прошивка получилась достаточно длинной, но простой и линейной. Постарался прокомментировать все наиболее неочевидные места. Если будут какие-то вопросы и/или предложения — прошу в комментарии.

#include <OneWire.h>

#include <DallasTemperature.h>

#include <LiquidCrystal_I2C.h>

// Примерное время дребезга контактов энкодера, мс.

#define ENCODER_JITTER (5)

// Таймаут на ожидание следующего события от энкодера, мс.

#define ENCODER_TIMEOUT (350)

// Параметры длительности сигналов азбуки Морзе, мс. >:3

#define DOT_LEN (500)

#define DASH_LEN (3 * DOT_LEN)

#define SIGN_DELAY (DOT_LEN)

#define LETTER_DELAY (3 * DOT_LEN)

#define REPEAT_DELAY (7 * DOT_LEN)

// Макрос для удобства записи часов.

#define HOURS(value) (value * 3600UL)

// Пин термодатчика.

#define SENSOR_PIN (2)

// Пин "пищалки".

#define BEEPER_PIN (11)

// Пин твердотельного реле управления нагревателем.

#define HEATER_PIN (12)

// Пин сигналов от энкодера.

#define ENCODER_PIN (A0)

// Действие, произведённое энкодером.

enum EncoderAction

{

NoAction, // Бездействие.

ActionNext, // Вращение в одну сторону.

ActionPrev, // Вращение в другую сторону.

ActionConfirm, // Нажатие кнопки.

};

// Стадия (состояние) сушки.

enum HeatingStage

{

Idle, // Выключено (бездействие).

PreHeating, // Прогрев.

Working, // Стабилизация температуры.

};

// Описание настроек пластика.

typedef struct

{

const char *const name; // Название.

const uint8_t temp; // Температура сушки.

const unsigned long time_sec; // Время сушки, с.

} Filament;

// Таблица с настройками для разных видов пластика.

const Filament filaments[] = {

{

.name = "PLA",

.temp = 45,

.time_sec = HOURS(6),

},

{

.name = "ABS",

.temp = 60,

.time_sec = HOURS(4),

},

{

.name = "PETG",

.temp = 65,

.time_sec = HOURS(4),

},

{

.name = "TPU",

.temp = 50,

.time_sec = HOURS(8),

},

{

.name = "Nylon",

.temp = 70,

.time_sec = HOURS(12),

},

};

// Минимальный индекс таблицы с настройками пластиков.

#define MIN_IDX (0)

// Максимальный индекс таблицы с настройками пластиков.

#define MAX_IDX ((sizeof(filaments) / sizeof(filaments[0])) - 1)

// Настройка шины 1-wire и термодатчика DS18B20.

OneWire ow_bus(SENSOR_PIN);

DallasTemperature sensor(&ow_bus);

// Настройка TFT-дисплея 1602.

LiquidCrystal_I2C screen(0x27, 16, 2);

// Выбранный пластик.

volatile const Filament *filament = NULL;

// Флаг, показывающий что пора обновить значения на дисплее.

volatile bool refresh_screen = false;

// Счётчик секунд, прошедших с момента запуска текущей стадии.

volatile unsigned long seconds = 0;

// Флаг, показывающий включен сейчас нагрев или выключен.

// На дисплее отображается буквой 'H'.

volatile bool heater_is_on = false;

// Флаг, показывающий что есть событие от энкодера.

volatile bool event_on_encoder = false;

// Текущая стадия сушки.

volatile HeatingStage heating_stage = Idle;

// Обработчик прерывания от таймера. Срабатывает 1 раз в секунду.

ISR(TIMER1_COMPA_vect)

{

seconds++;

refresh_screen = true;

}

// Обработчик прерывания с пина энкодера.

// Срабатывает по изменению напряжения

// в любую сторону (уменьшение/увеличение).

ISR(PCINT1_vect)

{

event_on_encoder = true;

}

// Сброс таймера.

void reset_timer(void)

{

// На время сброса запрещаем прерывания

// чтобы значение счётчика не изменилось.

noInterrupts();

seconds = 0;

refresh_screen = false;

interrupts();

}

// Включение нагрева.

void turn_on(void)

{

digitalWrite(HEATER_PIN, HIGH);

heater_is_on = true;

}

// Выключение нагрева.

void turn_off(void)

{

digitalWrite(HEATER_PIN, LOW);

heater_is_on = false;

}

// Пищание "пищалкой".

void beep(uint16_t duration)

{

digitalWrite(BEEPER_PIN, HIGH);

delay(duration);

digitalWrite(BEEPER_PIN, LOW);

}

// Полностью очистить дисплей.

void clear_screen(void)

{

screen.clear();

screen.home();

}

// Обработчик ошибок.

// Аргументом получает сообщение об ошибке.

// Играет "пищалкой" сигнал 'S.O.S' азбукой Морзе.

void panic(const char *const reason)

{

turn_off();

clear_screen();

screen.setCursor(0, 0);

screen.print("PANIC! Reason:");

screen.setCursor(0, 1);

screen.print(reason);

for (;;) {

// 'S': ...

beep(DOT_LEN);

delay(SIGN_DELAY);

beep(DOT_LEN);

delay(SIGN_DELAY);

beep(DOT_LEN);

delay(LETTER_DELAY);

// 'O': ---

beep(DASH_LEN);

delay(SIGN_DELAY);

beep(DASH_LEN);

delay(SIGN_DELAY);

beep(DASH_LEN);

delay(LETTER_DELAY);

// 'S': ...

beep(DOT_LEN);

delay(SIGN_DELAY);

beep(DOT_LEN);

delay(SIGN_DELAY);

beep(DOT_LEN);

delay(LETTER_DELAY);

delay(REPEAT_DELAY);

}

}

// Получение текущей температуры с термодатчика.

uint8_t query_sensor(void)

{

sensor.requestTemperatures();

const float value = sensor.getTempCByIndex(0);

if (value == DEVICE_DISCONNECTED_C)

panic("Temp NaN.");

const uint8_t temp = ((unsigned int) value) & 0xFF;

if (temp <= 1)

panic("Frozen.");

if (temp >= 120)

panic("Burned.");

return temp;

}

// Показывает на дисплее температуру и время сушки

// выбранного пластика.

void present_filament(void)

{

screen.setCursor(0, 0);

screen.print(filament->name);

screen.print(" ? ");

screen.setCursor(0, 1);

screen.print(filament->time_sec / 3600);

screen.print(" hours at ");

screen.print(filament->temp);

screen.print("* ");

}

// Чтение действия энкодера.

// Выполняется до тех пор, пока не определит действие,

// игнорируя случайные срабатывания.

// Значения настраиваются эмпирическим путём.

// Текущие значения указаны для номиналов резисторов согласно схеме,

// при точности резисторов 1%.

EncoderAction read_action(void)

{

int value = 0;

for (;;) {

value = analogRead(ENCODER_PIN);

if (value == 0)

return NoAction;

if (value > 840 && value < 850)

return ActionPrev;

if (value > 690 && value < 705)

return ActionNext;

if (value > 560 && value < 610)

return ActionConfirm;

}

}

// Дожидается любого действия от энкодера и возвращает его.

EncoderAction wait_for_action(void)

{

// Ждём пока на энкодере произойдёт какое-либо действие.

while (!event_on_encoder)

delay(1);

const EncoderAction action = read_action();

// Если энкодер бездействует, то сразу же выходим.

if (action == NoAction)

return NoAction;

unsigned long time_diff = 0;

unsigned long time_begin = millis();

/*

Алгоритм обработки вращения энкодера и подавления дребезга контактов.

Основан на механике работы энкодера. При вращении в любую сторону сначала

замыкается один контакт, затем пока он замкнут замыкается другой контакт.

За счёт того, что в схеме реализован делитель напряжения на резисторах,

два этих замыкания контактов дают разное значение напряжения. И мы здесь

получаем два события: сначала о том, что замкнулся один контакт, затем

что замкнулся второй.

При вращении в одну сторону (action == ActionPrev) ожидаем прихода

следующего действие (ActionNext). Однако здесь есть гонка! Если из-за

дребезга контактов или тормозов в АЦП раньше фронта сигнала со второго

контакта напряжение упало до нуля, то придёт действие NoAction. Поэтому

ограничиваем ожидание таймаутом.

При вращении в другую сторону всё точно также, только порядок замыкания

контактов меняется местами.

*/

if (action == ActionPrev) {

for (;;) {

if (read_action() == ActionNext)

break;

delay(1);

if (millis() - time_begin > ENCODER_TIMEOUT)

break;

}

}

if (action == ActionNext) {

for (;;) {

if (read_action() == ActionPrev)

break;

delay(1);

if (millis() - time_begin > ENCODER_TIMEOUT)

break;

}

}

/*

Когда при вращении оба контакта отработали, напряжение возвращается

в ноль (действие NoAction). Дожидаемся этого. Если нажимали кнопку,

то ждём пока её отпустят.

*/

while (read_action() != NoAction)

delay(1);

/*

Если нажимали кнопку, тогда спим в пределах погрешности энкодера

(приблизительного времени, в течение которого контакты дребезжат).

Если энкодер крутили, тогда спим в два раза большее время, чем заняла

длительность импульса, начавшегося с замыкания одного контакта и

закончившаяся с размыканием любого из контактов. Это с достаточно

высокой вероятностью гарантирует, что контакты отработали и даёт

защиту от ложных срабатываний при слишком быстром вращении энкодера.

*/

if (action == ActionConfirm)

time_diff = 0;

else

time_diff = millis() - time_begin;

delay(time_diff * 2 + ENCODER_JITTER);

// Сбрасываем флаг, показывающий что от энкодера приходили события.

// Это нужно для подавления дребезга контактов, событий могло прийти

// множество, но одно мы уже обработали. Остальные будут обработаны

// позже.

noInterrupts();

event_on_encoder = false;

interrupts();

return action;

}

// Цикл отображения меню выбора пластика.

void choose_filament(void)

{

clear_screen();

size_t cur_idx = MIN_IDX;

filament = &(filaments[cur_idx]);

present_filament();

for (;;) {

EncoderAction action = wait_for_action();

if (action == ActionConfirm)

return;

if (action == ActionNext) {

// Если добрались до конца таблицы, переходим в её начало.

if (cur_idx == MAX_IDX)

cur_idx = 0;

else

cur_idx++;

}

if (action == ActionPrev) {

// Если добрались до начала таблицы, переходим в её начало.

if (cur_idx == MIN_IDX)

cur_idx = MAX_IDX;

else

cur_idx--;

}

filament = &(filaments[cur_idx]);

present_filament();

}

}

// Включаем/выключаем нагреватель и переключаем стадию сушки.

void set_heater_state(const uint8_t temp)

{

if (filament == NULL)

panic("Heater state.");

if (temp > filament->temp) {

turn_off();

// Если сушилка была в состоянии прогрева, значит с первого выключения

// нагревателя включается основной рабочий режим просушки. Сбрасываем

// счётчик времени, чтобы начать обратный отсчёт.

// Если сушилка была в состоянии бездействия, но температура уже выше

// нужной, значит плаcтик начали сушить не дождавшись пока она остынет.

// Тоже переключаемся в основной режим.

if (heating_stage == Idle || heating_stage == PreHeating) {

heating_stage = Working;

reset_timer();

}

} else {

turn_on();

if (heating_stage == Idle) {

// Если сушилка бездействовала, значит с первого включения нагревателя

// начинаем прогрев. Сбрасываем счётчик времени, чтобы показать, сколько

// уже идёт прогрев.

heating_stage = PreHeating;

reset_timer();

}

}

}

// Обновление данных на дисплее.

void update_screen(const uint8_t temp)

{

screen.setCursor(0, 0);

screen.print(filament->name);

screen.print(" ");

screen.print(filament->temp);

screen.print(" / ");

screen.print(temp);

screen.print("* ");

// Если нагреватель включен, рисуем в конце первой строки букву 'H'.

if (heater_is_on)

screen.print("H");

// Добавляем в конец несколько пробелов чтобы гарантированно корректно

// отрисовать всю строку и в ней не осталось "призраков" от предыдущих

// символов, если прежняя строка была короче по длине.

screen.print(" ");

screen.setCursor(0, 1);

unsigned long time_val = 0;

// Если сушилка находится в стадии сушки, отображаем

// сколько времени осталось до окончания.

if (heating_stage == Working) {

screen.print("ETA ");

time_val = filament->time_sec - seconds;

const uint8_t hours = (time_val / 3600) & 0xFF;

if (hours < 10)

screen.print("0");

screen.print(hours);

screen.print(":");

} else {

// Если сушилка находится в состоянии прогрева, тогда

// показываем, сколько времени прошло с момента его

// начала.

screen.print("Preheating ");

time_val = seconds;

// Если в течение часа так и не удалось прогреть сушилку

// до заданной температуры, значит что-то точно идёт не так.

if (time_val >= 3600)

panic("Preheating.");

}

const uint8_t mins = ((time_val % 3600) / 60) & 0xFF;

if (mins < 10)

screen.print("0");

screen.print(mins);

screen.print(":");

const uint8_t secs = (time_val % 60) & 0xFF;

if (secs < 10)

screen.print("0");

screen.print(secs);

screen.print(" ");

}

void setup()

{

// Настраиваем пины на выход.

pinMode(BEEPER_PIN, OUTPUT);

pinMode(HEATER_PIN, OUTPUT);

// Сразу же выключаем нагреватель.

turn_off();

// Настраиваем экран, выводим приветствие и пищим.

screen.init();

screen.backlight();

clear_screen();

screen.print("Hello world!");

beep(250);

// Настраиваем термодатчик.

sensor.begin();

// Настраиваем обработчик прерывания от таймера.

// Подробнее см.: https://habr.com/ru/post/453276/

noInterrupts();

TCCR1A = 0;

TCCR1B = 0;

OCR1A = 15624;

TCCR1B |= (1 << WGM12);

TCCR1B |= (1 << CS10);

TCCR1B |= (1 << CS12);

TIMSK1 |= (1 << OCIE1A);

interrupts();

// Настраиваем прерывания от пина, куда подключен энкодер.

// Подробнее см.:

// https://tsibrov.blogspot.com/2019/06/arduino-interrupts-part2.html

PCICR |= (1 << PCIE1);

PCMSK1 |= (1 << PC0);

}

void loop()

{

uint8_t temp = 0;

// Если пластик ещё не выбран, показываем меню выбора.

// Затем запускаем прогрев.

if (filament == NULL) {

turn_off();

choose_filament();

clear_screen();

reset_timer();

heating_stage = Idle;

refresh_screen = true;

}

// Если идёт сушка и время подошло к концу, показываем сообщение,

// пищим, ожидаем нажатия на кнопку энкодера и снова показываем

// меню выбора пластика.

if (heating_stage == Working && seconds > filament->time_sec) {

turn_off();

clear_screen();

screen.setCursor(0, 0);

screen.print("Finished!");

beep(2000);

delay(1000);

beep(2000);

delay(1000);

beep(2000);

screen.setCursor(0, 1);

screen.print("Press any key...");

while (wait_for_action() != ActionConfirm)

;

filament = NULL;

return;

}

temp = query_sensor();

set_heater_state(temp);

if (refresh_screen) {

refresh_screen = false;

update_screen(temp);

}

}

Общий алгоритм следующий. После включения сушилки предлагаем выбрать пластик из заранее подготовленного списка. Вращением энкодера находим нужный и подтверждаем выбор нажатием на кнопку энкодера. Включается предварительный прогрев до заданной температуры. Когда температура достигнута, стартует обратный отсчёт времени и начинается её поддержание периодическим включением нагрева. Когда время выйдет, включается звуковой сигнал и сушилка ожидает нажатия на кнопку энкодера. После этого управление возвращается снова к выбору пластика.

Дополнительные детали

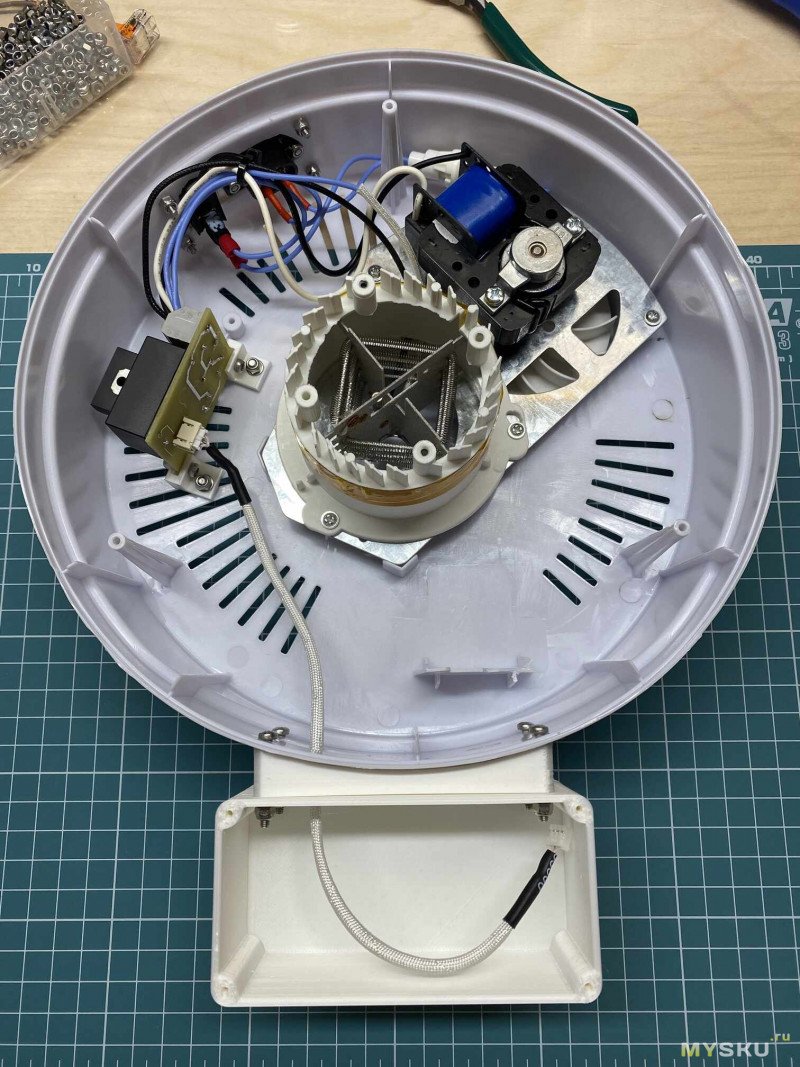

Для крепления и размещения плат, дисплея и энкодера замоделил и напечатал несколько деталей. В первую очередь перенёс на заднюю сторону сушилки выключатель и добавил разъём, чтобы кабель подключения к сети был съёмным:

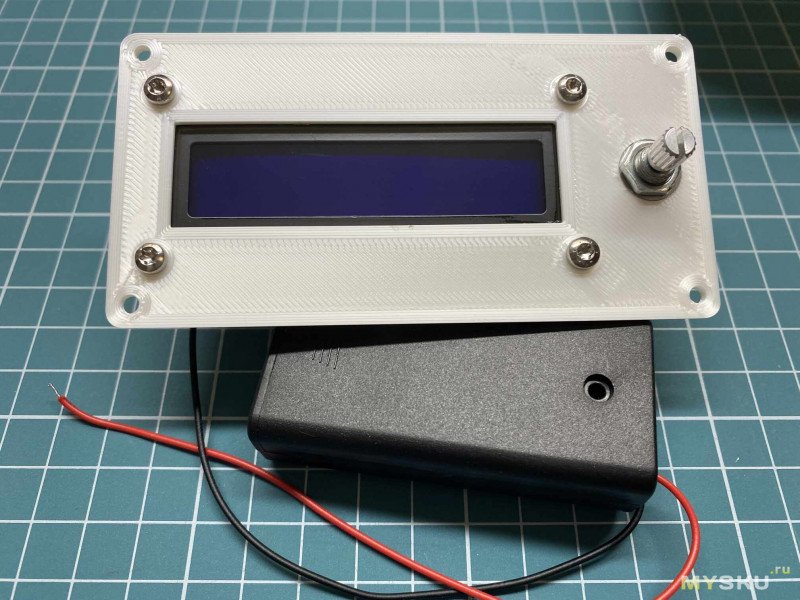

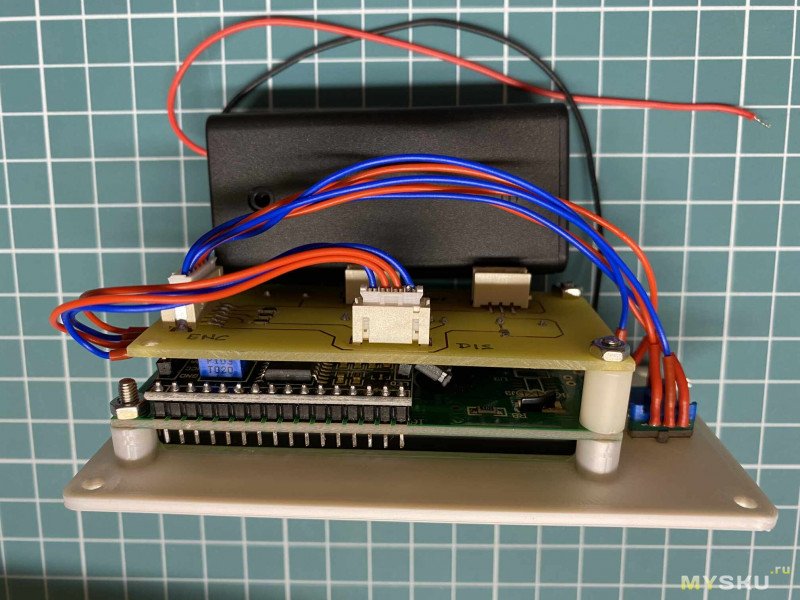

Собираем корпус для плат дисплея, управления и энкодера:

Между передней панелью и дисплеем вклеиваем кусочек толстой плёнки для защиты экранов планшетов чтобы дисплей не сильно пылился.

Далее собираем силовую часть. Плату крепим к днищу на уголки. Добавляем стеклянный предохранитель на 2 А в разъёмном корпусе:

Термодатчик крепим максимально близко к трубе нагревателя, чтобы он обязательно находился в потоке выходящего воздуха. Это необходимо для максимально быстрой реакции на изменение температуры и наиболее точных показаний. Пробовал разместить датчик на периферии, поближе к краю, однако это сильно увеличивает время реакции и погрешность поддержания заданной температуры. К тому же, как показали измерения и эксперименты, за счёт высокой скорости потока воздуха и достаточной мощности нагревателя, разница в температуре непосредственно у выхода из трубы и на периферии у края не превышает 3℃. Датчик крепим за кабель кусочком листовой латуни:

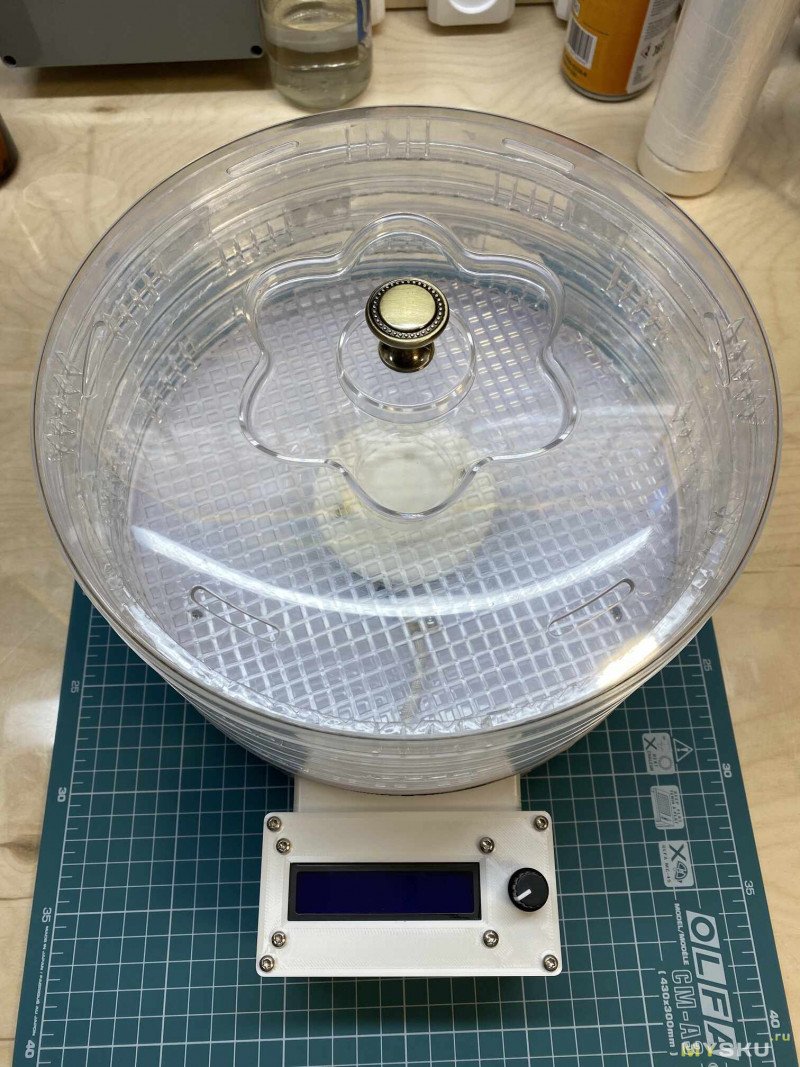

Собираем всё вместе. В итоге получаем вот такой аппарат:

Сразу же отвечая на резонный вопрос — а не поплавятся ли печатные детали, особенно внутри сушилки? Нет, не поплавятся. Всё напечатано из PLA. В «подвале» сушилки температура едва превышает комнатную, поскольку именно снизу крыльчатка вентилятора забирает воздух. Тестовый прогон в течение суток при максимальной температуре 70℃ с последующей разборкой и исследованием деталей никаких деформаций не выявил. Для полной уверенности можно напечатать их из ABS. Тогда они точно выдержат, поскольку корпус самой сушилки отлит из именно этого пластика, и делать детали более термостойкими нет никакого смысла.

Испытания

Полагая, что лучше один раз увидеть и услышать, чем десять раз прочитать, записал видео с демо-прогоном сушки. В целях сокращения его длительности частично разобрал корпус и прошил код, в котором время сушки нейлона уменьшено до 15 секунд:

Заключение

Предыдущую попытку доработать сушилку eSun eBOX нельзя назвать совсем уже полным провалом, кое-что улучшить мне всё-таки удалось. Однако и разогнать температуру выше 48℃ не получилось даже после нескольких часов непрерывной сушки.

В данном случае ситуация совсем иная. Благодаря более мощному нагревателю и более быстрому потоку воздуха доработанная овощесушилка легко и непринуждённо набирает температуру 70℃ меньше чем за минуту. Вдобавок, за счёт адаптированного под себя управления ею намного удобнее пользоваться — достаточно просто выбрать нужный пластик, всё остальное (температура и время) уже настроено заранее. При необходимости всегда можно добавить другие пластики и новую функциональность.

Так что этой переделкой я остался крайне доволен. Да, к сожалению эту сушилку не выйдет поставить рядом с принтером и печатать прямо из неё, как позволяет eBOX. Зато свою основную задачу она теперь выполняет отлично.

Стоит ли повторять мою доработку — решать исключительно вам. С точки зрения стоимости деталей и материалов, а также затрат времени и труда она невыгодна. Намного быстрее, проще и дешевле купить любую овощесушилку, подходящую по размерам, функциональности и характеристикам. А таблицу с температурой и временем сушки просто напечатать на бумаге и приклеить прямо на корпус.

Однако, если у вас есть время и желание сделать что-то своими руками, то результат этих трудов вполне окупится и порадует.

На этом всё, благодарю за внимание! Вопросы и конструктивная критика — приветствуются.

Ссылки

Схема и платы в EasyEDA.

Модели печатных деталей.

- Угловые разъемы IEC320 C13 для блоков питания. Дендрофекальный метод изготовления с применением 3Д принтера

- Yellow submarine собираем, запускаем

- Часы "Ракета" калибр 2601.Н - для тех, кто живёт по Брайлю.

- Зарядка аккумулятора от сабельной пилы от универсального зарядного устройства

- Доработка тестера компонентов LCR-T4

- Многофункциональная точилка для ножей Yoyal (Taidea) TY1406 h2. Теперь править ножи, смогут даже бабушки и дети!

- мусат за 15 минут своими руками (точилка для подводки ножей)

- Часы "Златоустовские", они же "Кировские", калибр К-43 15 камней. Репассаж и ремонт пружины или "...без водолаза здесь не обошлось" ©

- OneOdio Elysium добавляем кодек AAC

- Гимн забору. Ставим новый штакетник