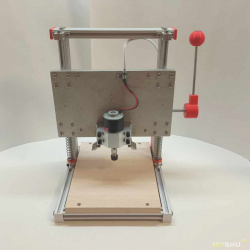

Самодельный станок для сверления печатных плат

Представляю вниманию обзор самодельного станка для сверления печатных плат. Циничное глумление над всеми принципами машиностроения и охальное огуливание законов физики, сопромата и здравого смысла — под катом.

Предисловие

В эпоху начала моего увлечения электроникой одной из основных проблем при изготовлении печатных плат было сверление в них отверстий. Особенно тяжело приходилось с микросхемами, где выводов много и необходимо строго соблюдать геометрию расположения отверстий. Времена тогда были суровые, и единственным подходящим инструментом была вот эта ручная дрель:

В патрон зажималась ножка от циркуля, в которую уже можно было зажать сверло 0.8~1.0 мм. Свёрла подобного диаметра тоже были дичайшим дефицитом. Поэтому каждое сверление было как хождение по канату над пропастью — надавишь чуть сильнее — и нет сверла, и взять больше негде.

Время шло, интересы и занятость менялись. Электронику я оставил на много лет, вернувшись к ней лишь года четыре назад. Ощущения были как у Фрая из «Футурамы» — насколько же всё изменилось! Разверз свои бездны деталей, инструментов и оснастки AliExpress. Размеры деталей уменьшились настолько, что без микроскопа уже и не разглядеть. А их характеристики стали просто фантастическими. Однако главной революцией стало появление сервисов типа JLCPCB, PCBway и аналогичных. Нарисовав схему и разведя в плату (и уже не по клеточкам в тетрадке, а в удобном мощном софте), можно заказать и через три-четыре недели получить в руки настоящие заводские платы. Многослойные, с маской и шелкографией, красивые и вкусно пахнущие лаком. И всё это доступно за очень вменяемые деньги буквально каждому желающему.

И тем не менее, как бы далеко ни ушёл прогресс и насколько бы широкое распространение ни получил поверхностный монтаж, потребность самостоятельно изготавливать платы и сверлить в них отверстия никуда не пропала. Потому что порой очень хочется воплотить в жизнь какой-то прототип как можно скорее, без ожидания заводских плат в течение нескольких недель. Отличное подспорье в этом — breadboards, платы быстрого монтажа. Однако они рассчитаны всё-таки на выводные детали, а я сразу же и надолго полюбил поверхностный монтаж.

В общем, снова вернулась старая проблема — как и чем сверлить. Свёрла нынче доступны всегда и в любом количестве, однако ломать их всё-таки неприятно. Тем более, что появились свёрла твердосплавные, намного более износостойкие (простую сталь стеклотекстолит «сжирает» моментально), но совершенно не терпящие даже малейших перекосов. Очевидно, что для их применения требуется уже не ручная дрель и даже не моторчик с цангами, а какой-то станок.

Первым делом попробовал найти что-то готовое. Самым интересным и подходящим вариантом показался Proxxon TBM 220. Однако есть у него одна серьёзная проблема — шибко уж он дорогой (около 230 €). Да и вариант с классическим исполнением пиноли выглядит весьма сомнительно, поскольку люфты в ней солидные даже на полноразмерных станках. Но там плюс/минус полмиллиметра редко когда бывают существенны, в отличие от плат.

Так и не подобрав ничего подходящего из готового, отправился за вдохновением на YouTube. Ох, чего ж там только нет, каких только конструкций! Деревянные, печатные, сварные. С классической (круглой) пинолью, под «ласточкин хвост» и даже из направляющих для мебельных ящиков. Посмотрев несколько десятков видео, так и не нашёл ничего, что понравилось бы и захотелось это повторить. Везде свои недостатки — слишком маленькие стол и вылет пиноли, огромные люфты, недостаток жёсткости, ужасающее биение сверла и прочее. К тому же, во всех конструкциях используются либо малюсенькие движки с кривыми цангами (и соответственно огромными биениями), либо движки 775 (с креплением вала в латунных втулках их коротенького корпуса) и цангами стандарта ER-11.

Зато отличным источником идей стали маленькие «домашние» CNC (ЧПУ) фрезерные станки. Там и шпиндель уже серьёзный, на подшипниках качения, и направляющие либо на рельсах, либо на валах и линейных подшипниках. Прикинув в уме и на бумаге несколько вариантов, решился попробовать сделать «с нуля» полностью свой станок, со шпинделем и валами.

Материалы

Ссылки на магазины приведены чисто для справки. Перечислены только основные материалы, расходку и мелочёвку не считал.

- 1. Алюминиевый профиль 20х20: 230 мм. (2 шт.) и 300 мм. (2 шт.);

- 2. Алюминиевый профиль 20х40: 300 мм. и 350 мм. (2 шт.);

- 3. Плита Д16Т 12×200х400 мм.;

- 4. Лист АМг2 2х100х150 мм.;

- 5. Шестерня со ступицей М=1, Z=36 (3 шт.);

- 6. Рейка зубчатая М=1, 15х15 мм., 500 мм.;

- 7. Сухари под профиль 20, с резьбой М4 и М5;

- 8. Т-гайки под профиль 20, с резьбой М3 и М4;

- 9. Винты М2, М3, М4, М5, М6 разной длины;

- 10. Пружина 2,0-20-98,3-14-16-Ц12ХР (2 шт.);

- 11. Вал ⌀10 400 мм.;

- 12. Вал ⌀12 400 мм. (2 шт.);

- 13. Опора вала SK12 (2 шт.);

- 14. Опора вала SHF12 (2 шт.);

- 15. Линейный подшипник SC12UU (4 шт.);

- 16. Шпиндель 200 Вт, вал 8 мм.;

- 17. Патрон под цанги ER-11, под вал 8 мм.;

- 18. Цанга 3.175 мм.;

- 19. Крепёж шпинделя под ⌀52 мм.;

- 20. Светодиод TDS-P005L4O16 (3 шт.);

- 21. Модуль DC/DC (с ограничением тока);

- 22. Провод в ПВХ-изоляции AWG24;

- 23. Провод в силиконовой изоляции AWG24;

- 24. Выключатель KCD-11;

- 25. Разъём XH-2.54;

- 26. Разъём DC круглый 5.5х2.1 мм.;

- 27. Клеммы плоские «мама» 4.8 мм.;

- 28. Спиральная трубка ⌀8 мм.;

Изготовление и сборка

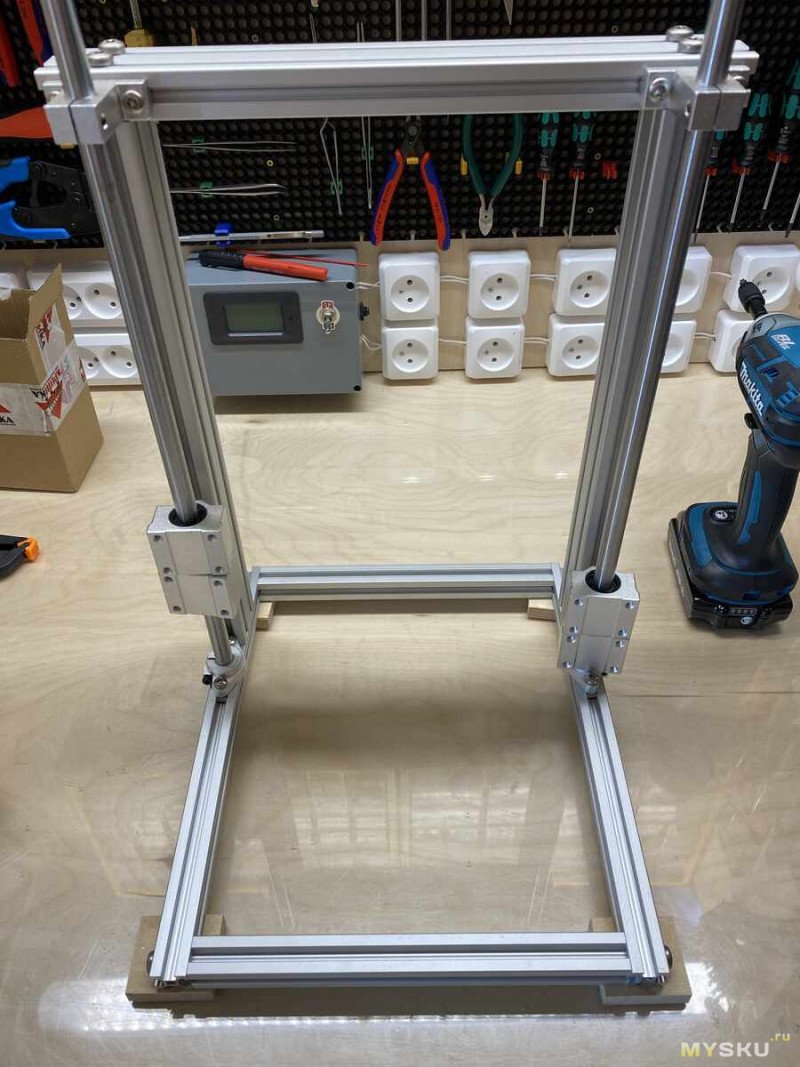

Берём аккуратно нарезанный в магазине профиль:

Сверлим отверстия:

В торцах профиля нарезаем резьбу М6 на глубину 80 мм. Оказалось очень удобно использовать для этого гаечный метчик, хотя по-идее он совсем не для этого:

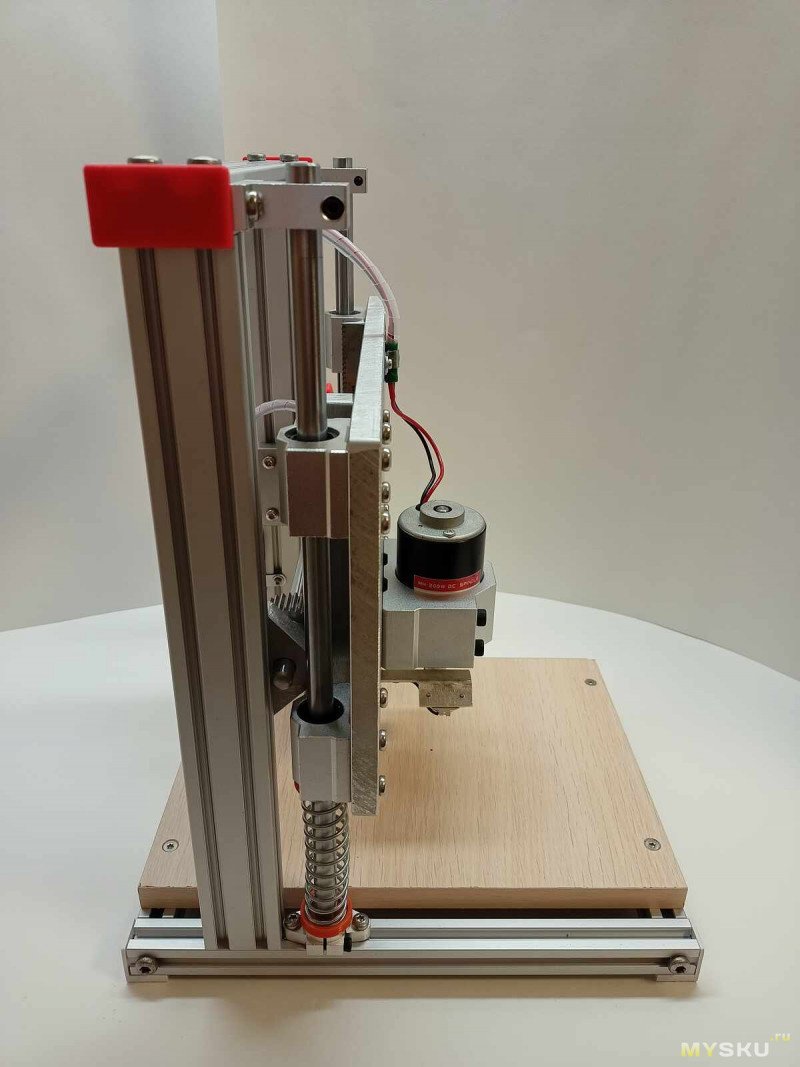

Собираем раму на винты М6х70. Крепим направляющие, выставив их параллельно друг другу и порталу рамы:

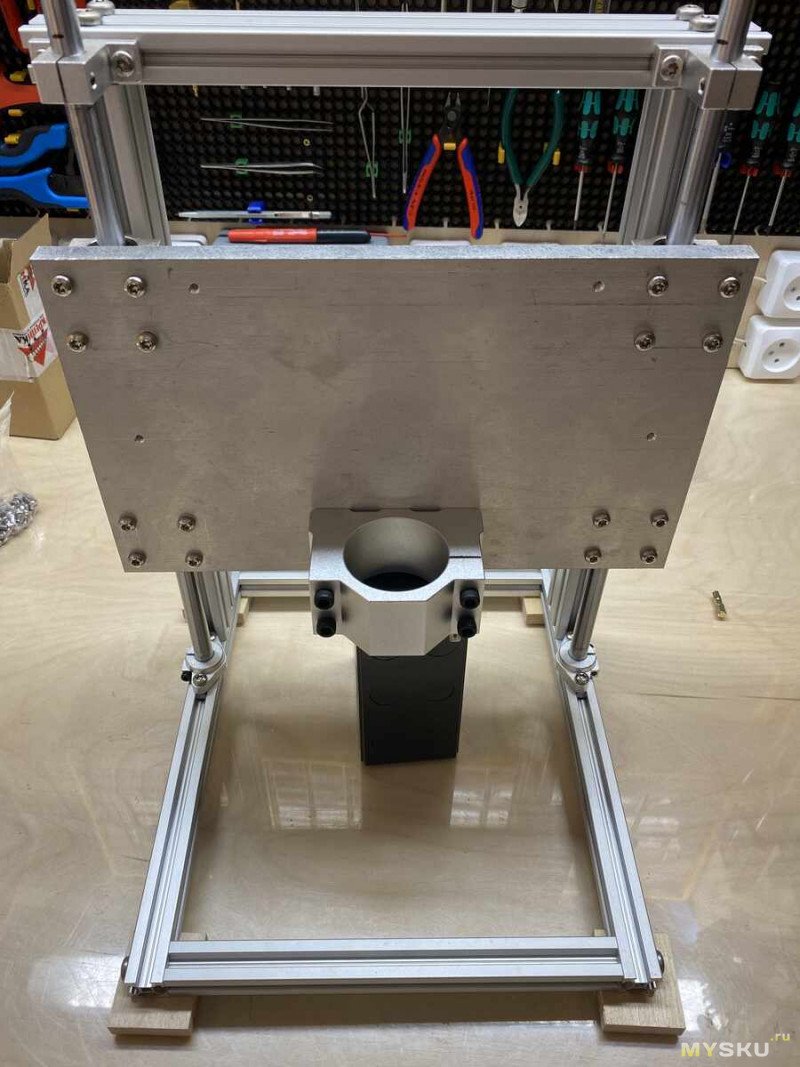

Вырезаем из плиты кусок 300х180 мм. под каретку шпинделя. Размечаем отверстия:

Сверлим отверстия для подшипников и крепежа шпинделя. Примеряем плиту на место, закрепив её к подшипникам винтами М5х25:

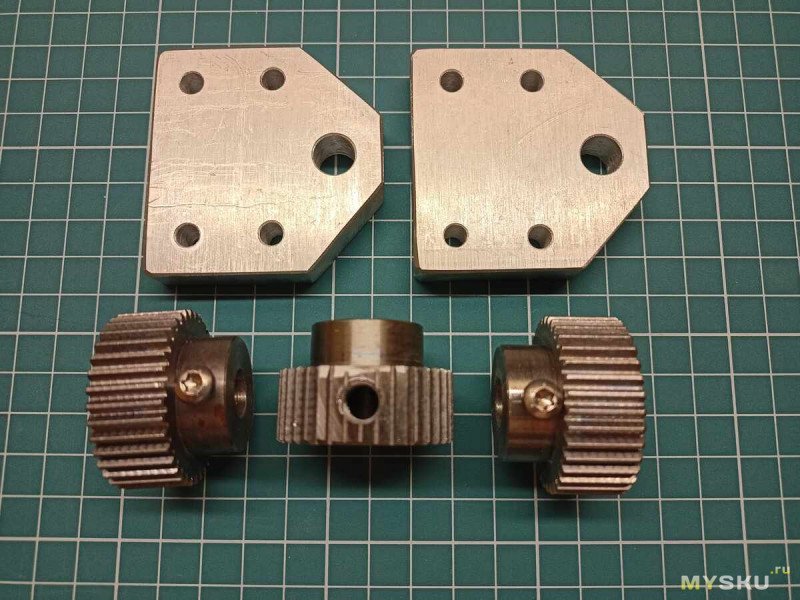

Берём шестерни и зубчатую рейку:

Рейку нарезаем на части, сверлим отверстия и нарезаем резьбу М4. В шестернях сверлим отверстие под фиксирующий винт и нарезаем резьбу М4. В одной шестерне спиливаем часть зубьев, сверлим отверстие, нарезаем резьбу М8. Из оставшейся части плиты вырезаем два уголка, которые будут крепить вал привода каретки:

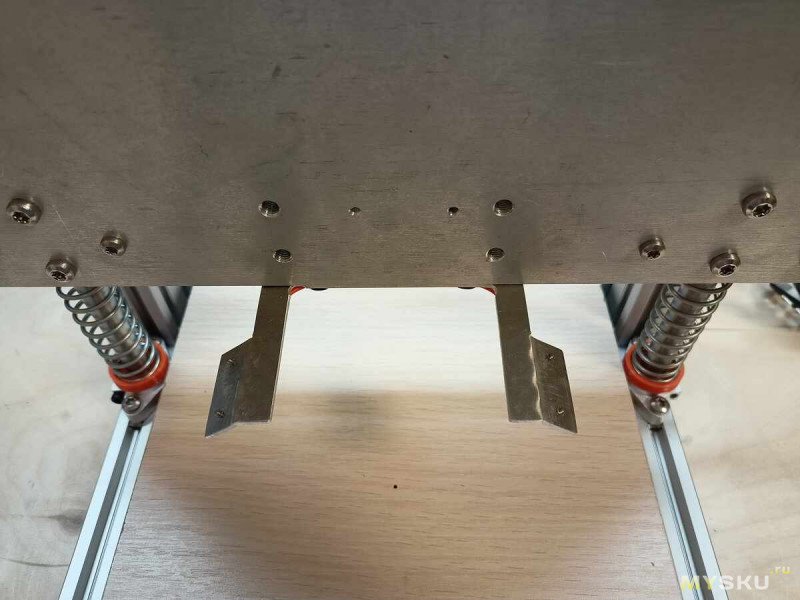

Собираем каретку и её привод. Под пружины ставим печатные шайбы, чтобы пружины не «играли» и не соскакивали с опор валов:

Шестерни садятся на вал и крепятся фиксирующими винтами. Думал нужно будет делать на валу лыски чтобы шестерни не проворачивались, но по факту этого не потребовалось.

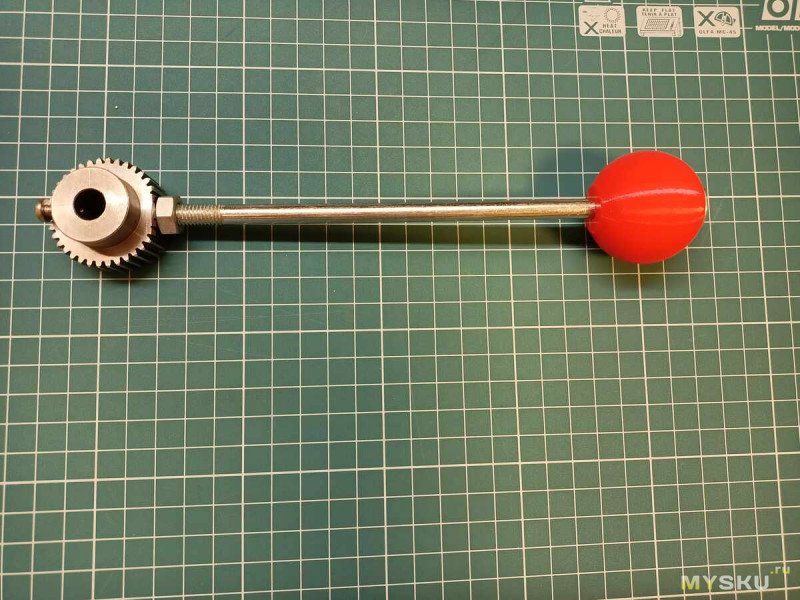

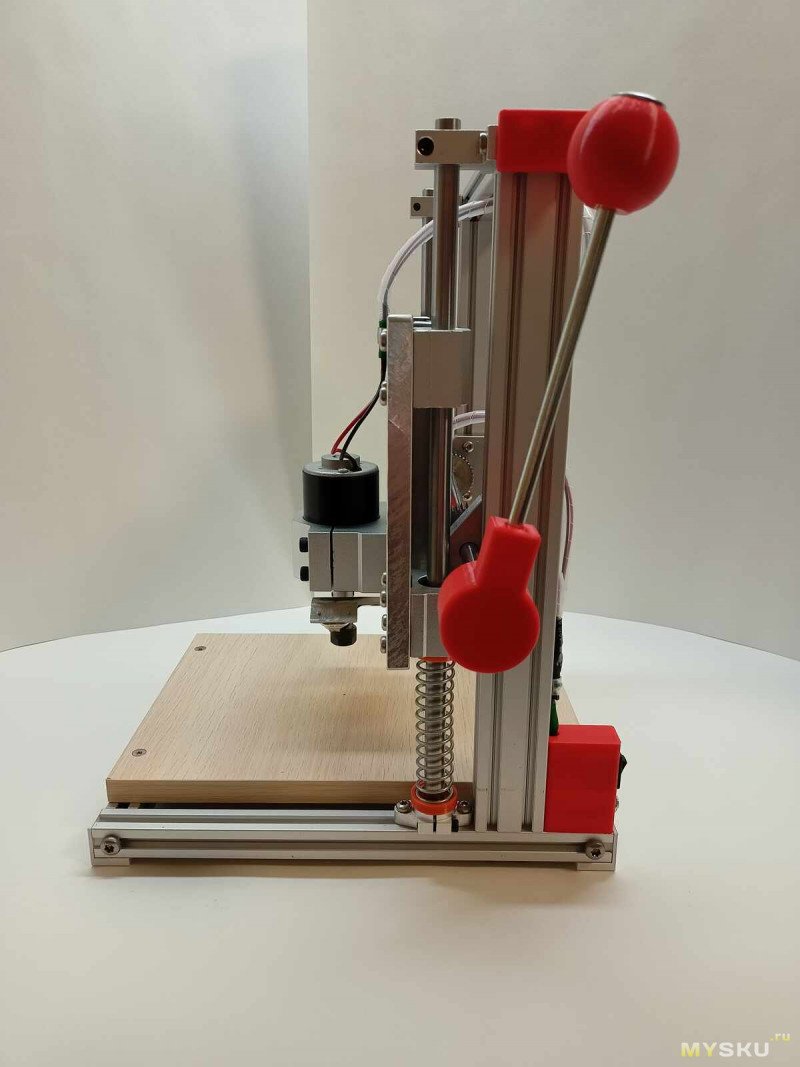

Собираем ручку привода. Берём мебельный болт М8х200, разводим эпоксидный клей и приклеиваем печатный шарик. Болт вкручиваем в шестерню и поджимаем контргайкой, чтобы не раскручивался:

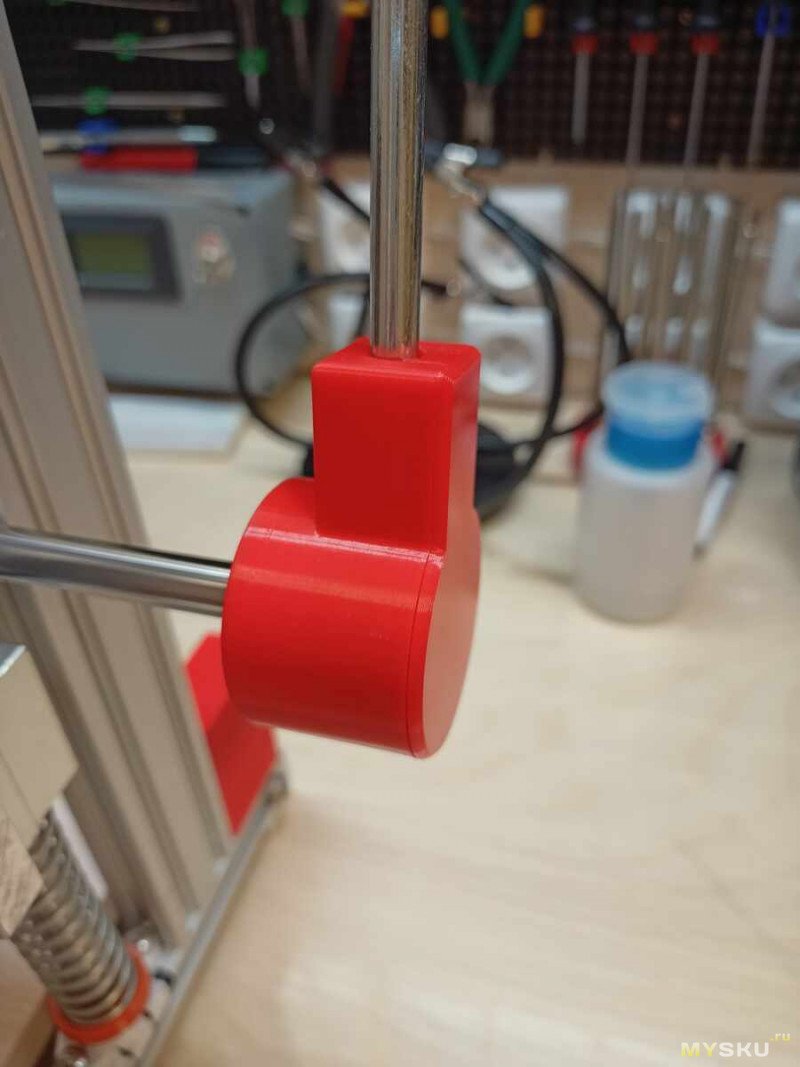

Крепим ручку на конец вала привода, фиксируем винтом. Культурно пакуем всё это в печатный корпус:

Подсветка

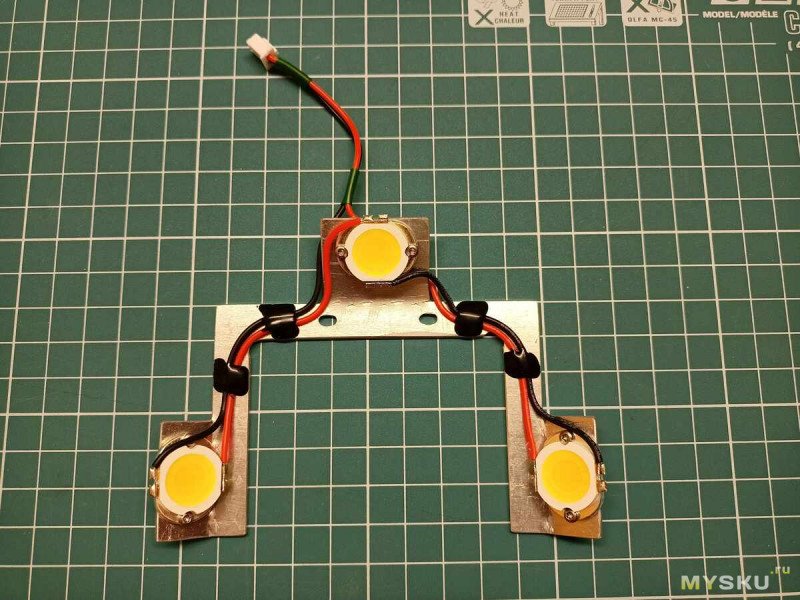

Рабочая зона должна быть с подсветкой, это непременно. В идеале — с бестеневой. Прикинув разные варианты, остановился на трёхточечной — сзади и по бокам. Четвёртая точка (спереди) в принципе тоже влазит, но мешает менять оснастку и ухудшает обзор. Вырезаем из листа алюминия хитрую конструкцию. Загибаем её. Сверлим отверстия, нарезаем резьбу М2. Намазав термопасты, прикручиваем светодиоды. Соединяем светодиоды последовательно, используя провод в силиконовой изоляции (пластина будет нагреваться, работая как радиатор для светодиодов). Провода фиксируем силиконом:

Крепим пластину на место, под шпиндель. Сразу же делаем рабочий стол из отрезка ЛДСП 16 мм., чтобы можно было проверить подсветку и подогнуть её, чтобы светила как надо, на кончик сверла:

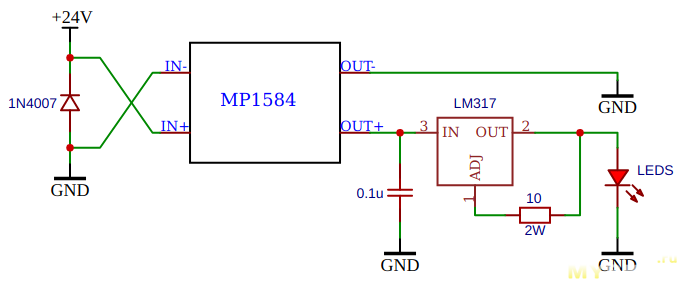

Делаем питание светодиодов. Весь станок запитывается от 24 В. Светодиодам необходимо 16 В, плюс было бы неплохо ограничить им ток. Изначально хотел использовать модуль DC/DC, приведённый в списке материалов. Однако внезапно оказалось, что они все у меня закончились, а ждать доставки ещё месяц не хотелось. Пришлось изобретать схему из того, что нашлось под рукой — модуля DC/DC MP1584 и рассыпухи:

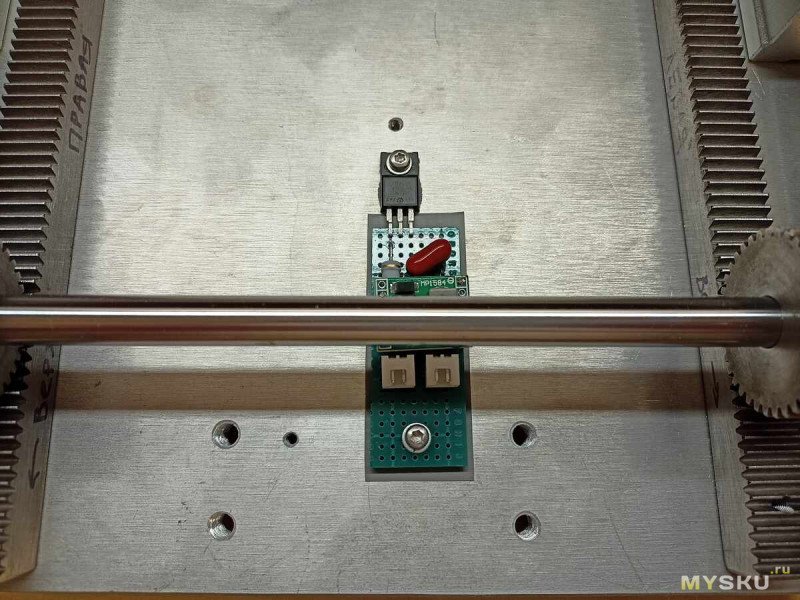

На LM317 собран стабилизатор тока на 100 мА. Включение классическое, прямо из спецификации. На входе поставлен диод 1N4007, чтобы шпиндель при остановке не угробил всё это своей ЭДС самоиндукции. Распаиваем детали на кусочке макетной платы и прикручиваем её к плите каретки:

Разводим нехитрую проводку в спиральной трубке для проводов. Закрываем стабилизатор корпусом. Закрепляем трубку к раме. Устанавливаем в корпус гнездо питания и выключатель шпинделя (подсветка подключается напрямую):

Тестируем подсветку, установив в цангу сверло. Подсветка яркая, равномерная, охватывает достаточно широкую область вокруг патрона. Фокус лучей сходится примерно на кончике сверла:

В точке соприкосновения сверла с платой видно три тусклых тени:

Конечно, полноценная бестеневая подсветка была бы лучше, однако под задачи сверления того, что сделано, вполне хватает — главное, что можно хорошо позиционировать сверло.

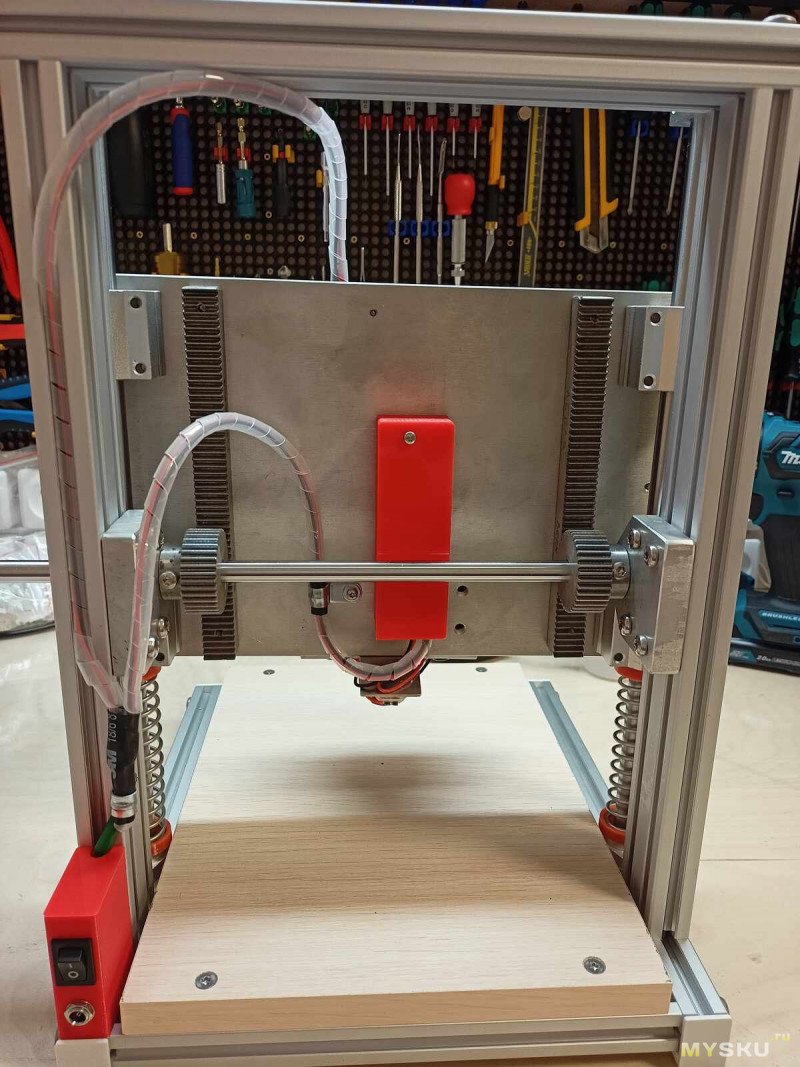

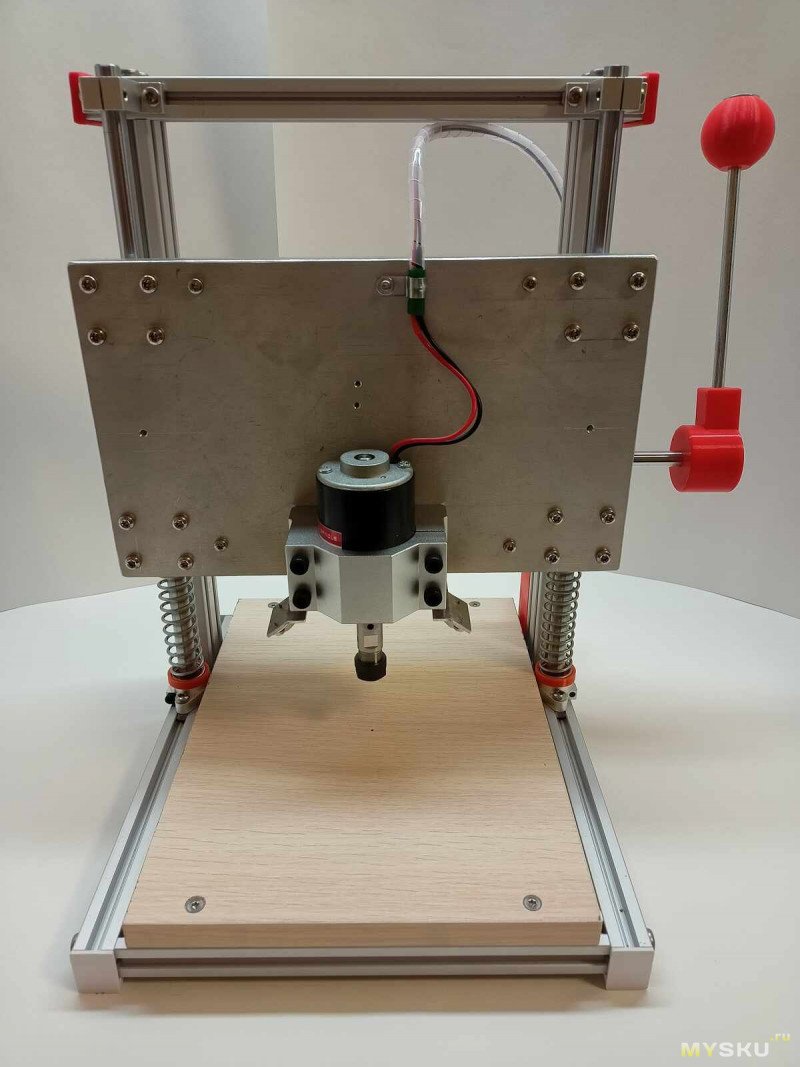

Итоговый вид

Характеристики

- Габариты (ШхДхВ): 380х300х400 мм.

- Рабочий ход каретки: 42 мм.

- Рабочее стол: 220х300 мм.

- Вес: 7.8 кг.

- Частота вращения патрона: ~5200 об/мин.

- Напряжение питания: 24 В.

- Номинальный ток потребления: 1 А.

Испытания

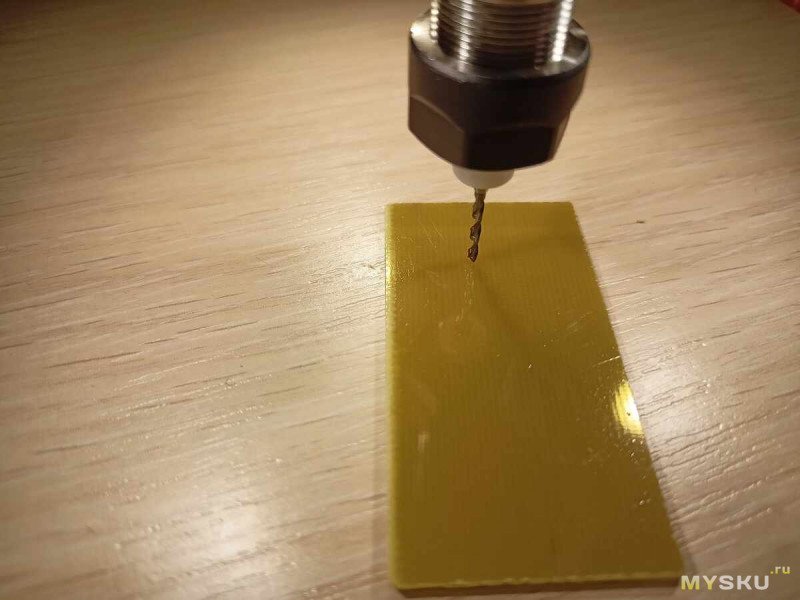

Сверление, сверло 0.6 мм.:

Биение сверла:

Биение не превышает 0.07 (семи сотых) миллиметра. Считаю, это весьма неплохой результат для домашней «наколенной» самоделки.

Впечатления

Ход каретки очень мягкий и плавный, какие-либо люфты и/или закусывания отсутствуют напрочь. За счёт значительной массы каретки вибрации шпинделя также отсутствуют (хотя он и так отлично сбалансирован). Мощности более чем хватает для сверления стеклотекстолита любыми твердосплавными свёрлами нужных диаметров (от 0.6 до 1.5 мм.). Менять свёрла удобно, рабочего хода каретки вполне достаточно. Можно работать с платами большого размера. В целом, конструкция вышла как в известном меме:

Да, пожалуй что для работы именно с платами станок получился даже слишком суров. Однако именно такого результата я и добивался — точности и удобства эксплуатации.

На этом всё, благодарю за внимание! Вопросы и конструктивная критика — приветствуются.

P.S.

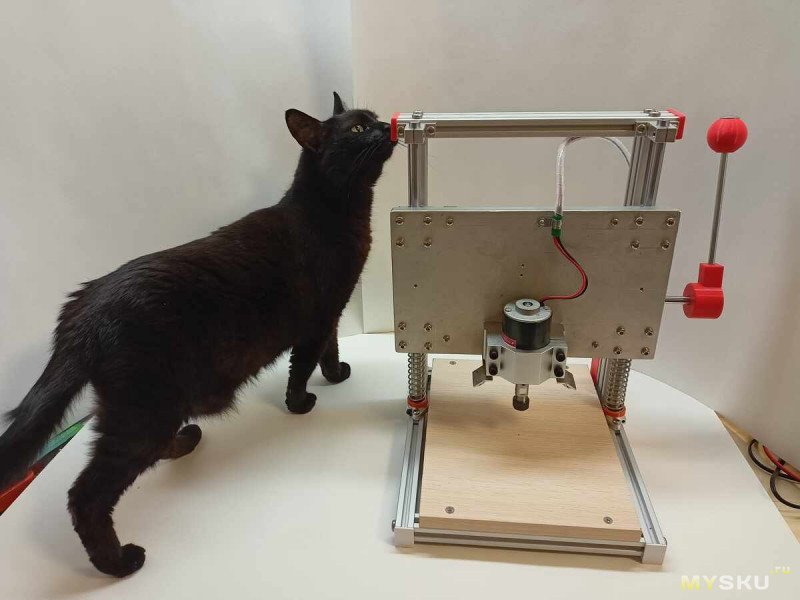

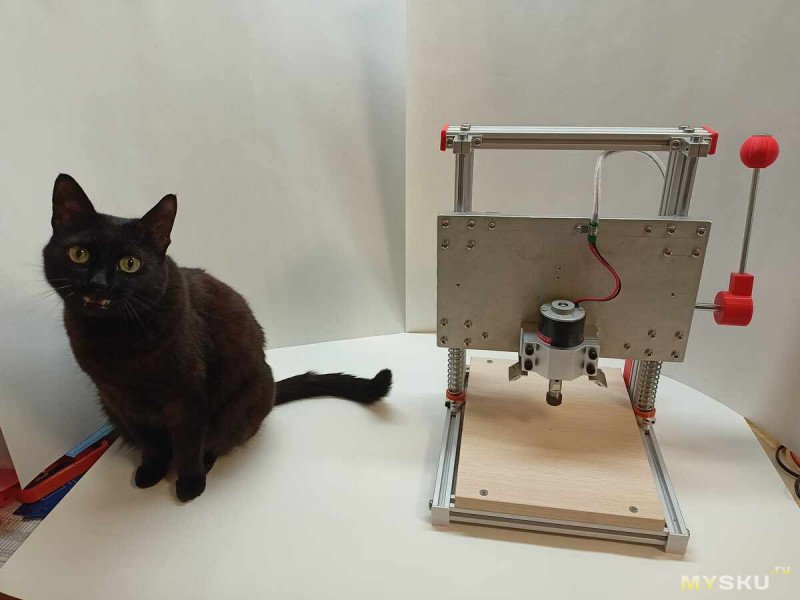

Главный конструктор станка проводит приёмку и сдачу в эксплуатацию:

Главный конструктор грит «МАЛАЦА!»:

- Шуруповерт Hilda 12/16в. Очень неплохая цена (с купоном 231,64р прям из корзины)

- Romoss PEA60 - для тех, кому 57Ah мало

- Наручные часы Casio Tough Solar AQ-S810W

- Зарядное устройство ISDT C4 EVO

- Обзор и сравнение веб камер за 16-32$ wsdcam 2k, ashu h701, papalook AF925, E-ACE 2k

- Женские сексуальные кружевные трусики-стринги за 0,99$

- Миллиомметр за копейки

- Обзор гайки. Быстрозажимной гайки для УШМ (болгарки)

- Антенна - усилитель интернет-сигнала РЭМО Highway

- Воздушный клин - надувной автомобильный домкрат