Сборка и запуск почти готового ЧПУ фрезера

В обзоре на прижимы для фрезерного станка меня попросили рассказать про сам станок. Я думал с чего начать и как, но в итоге решил рассказать и про выбор, и собственно про доведение до рабочего состояния и работу. А также с удовольствием выслушаю Ваши замечания как по станку, так и рекомендации по работе на нем, выбору фрез и т. д. и т. п.

Ну пожалуй начнем.

Краткое содержание

- Выбор станка

- Приведение станка в рабочее состояние

- Доработки

- Подробнее про механику

- Примеры работ

- Что получилось по итогу

Выбор станка

(станок выбирался в конце 2021 года)

Казалось бы, сейчас станков с ЧПУ появилось достаточно много, выбор большой. Проблем с покупкой нет. Но во-первых, самый простой станок с размером 3018 и шпинделем на 500 Вт брать не хотелось, но и станок за 100+ тысяч тоже. Хотелось найти золотую середину, чтобы была довольно жесткая рама для возможности обработки не только дерева, но и мягких металлов, рабочая область чтобы была хотя бы 30х40, ось Y – это портал, а не подвижный стол, шпиндель 1 кВт и более с частотной регулировкой оборотов. Вот такой скромный запрос от того, кто ни разу до этого не имел дела с фрезерным ЧПУ станком.

Изначально смотрел на станки на цилиндрических направляющих, как наиболее доступных по цене.

- Полированные валы

- Цилиндрические рельсы на опорах

- Профильные рельсовые направляющие

Кратко опишу их достоинства и недостатки.

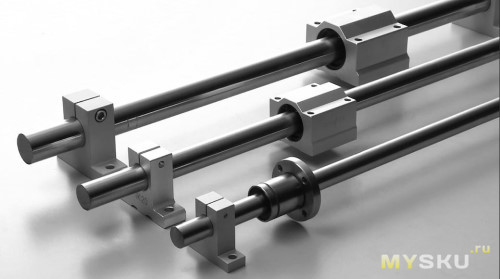

Полированные валы

Характеризуются ценовой доступностью и легкостью монтажа, что снижает затраты на ремонт. Не рекомендуются к применению как направляющие для перемещаемых столов, расход которых превышает 1 м, поскольку крепление к станине в двух точках приводит к провисанию под нагрузками. В то же время, пригодны для перемещения шпинделя по оси Z, при условии, что шпиндель не нагружается (гравировка, раскрой тонкого листового металла, резьба по дереву и т.д.) и уравновешивается противовесом.

Характеризуются ценовой доступностью и легкостью монтажа, что снижает затраты на ремонт. Не рекомендуются к применению как направляющие для перемещаемых столов, расход которых превышает 1 м, поскольку крепление к станине в двух точках приводит к провисанию под нагрузками. В то же время, пригодны для перемещения шпинделя по оси Z, при условии, что шпиндель не нагружается (гравировка, раскрой тонкого листового металла, резьба по дереву и т.д.) и уравновешивается противовесом.

Недостатки:

- при использовании подшипников качения давление со стороны шарика прикладывается в одной точке, со временем в этой точке продавливается канавка;

- повышенная чувствительность к стружке и пыли;

- невозможность подгонки подшипника к валу и создания преднатяга.

Тем не менее, эти минусы нивелируются низкой стоимостью и простотой замены вала, а проблема пыли и стружки в дерево- и камнеобрабатывающих мастерских решается установкой вытяжки с раструбом непосредственно в рабочей зоне.

Цилиндрические рельсы на опорах

Главный недостаток полированного вала – отсутствие опоры по длине, в этой конструкции компенсируется тем, что вал укладывается на алюминиевый профиль, крепящийся непосредственно к станине. Сопротивление нагрузке на изгиб одинаково во всех точках длины вала, поэтому цилиндрический рельс не прогибается.

Главный недостаток полированного вала – отсутствие опоры по длине, в этой конструкции компенсируется тем, что вал укладывается на алюминиевый профиль, крепящийся непосредственно к станине. Сопротивление нагрузке на изгиб одинаково во всех точках длины вала, поэтому цилиндрический рельс не прогибается.

Используются при построении бюджетных станков с рабочей зоной более 1 м. Но есть один нюанс, обуславливаемый конструкцией подшипников. Разомкнутый контур подшипника воспринимает усилия, прилагаемые в разных направлениях, по-разному, что требует контроля совпадения центра масс устанавливаемой на стол заготовки и геометрического центра стола. По этой же причине не применяются в кинематических схемах осей Z в станках с тяжелыми шпинделями.

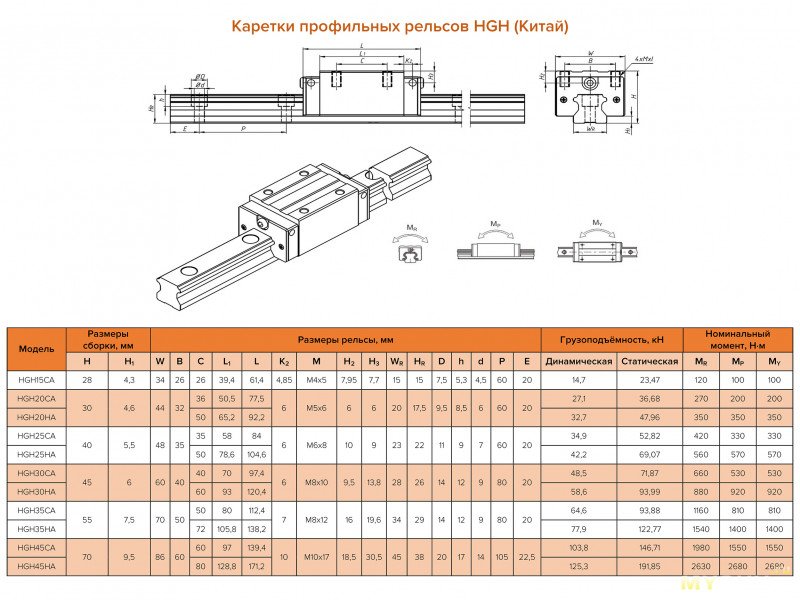

Профильные рельсовые направляющие

Профильные рельсовые направляющие используются при построении станков с ЧПУ, для которых точность обработки ставится на первое место в списке требований к эксплуатационным характеристикам. Материал изготовления – высоколегированная подшипниковая сталь. После черновой обработки направляющие подвергают закалке токами высокой частоты. Твердость поверхности достигает 55-60 HRC. Точность изготовления профиля ±0,005-0,02 мм (зависит от типоразмера направляющих и от производителя).

Профильные рельсовые направляющие используются при построении станков с ЧПУ, для которых точность обработки ставится на первое место в списке требований к эксплуатационным характеристикам. Материал изготовления – высоколегированная подшипниковая сталь. После черновой обработки направляющие подвергают закалке токами высокой частоты. Твердость поверхности достигает 55-60 HRC. Точность изготовления профиля ±0,005-0,02 мм (зависит от типоразмера направляющих и от производителя).

Преимущества перед другими типами направляющих:

- в отличие от цилиндрических направляющих, профильный рельс крепится к опоре в нескольких точках, что помогает предотвратить провисание под воздействием нагрузок со стороны шпинделя или стола;

- на боковой поверхности вырезаны дорожки качения. Профиль соприкосновения с шариком в подшипнике каретки представляет собой дугу, а не точку, как в валах на опорах, это повышает износостойкость направляющих.

Профильные направляющие реализуются как в виде отдельных рельсов, так и в комплекте с каретками. Второй вариант в силу особенностей производства предпочтительнее. После изготовления профиль направляющих обмеряется на стенде, по результатам замера они маркируются цифрами, обозначающими отклонение от номинального размера. Также маркируются и каретки. Комплектация проводится попарно с учетом отклонений, за счет чего достигается отсутствие люфтов и жесткость системы. Люфты, возникающие в процессе эксплуатации из-за износа, выбираются за счет боковых прижимных пластин.

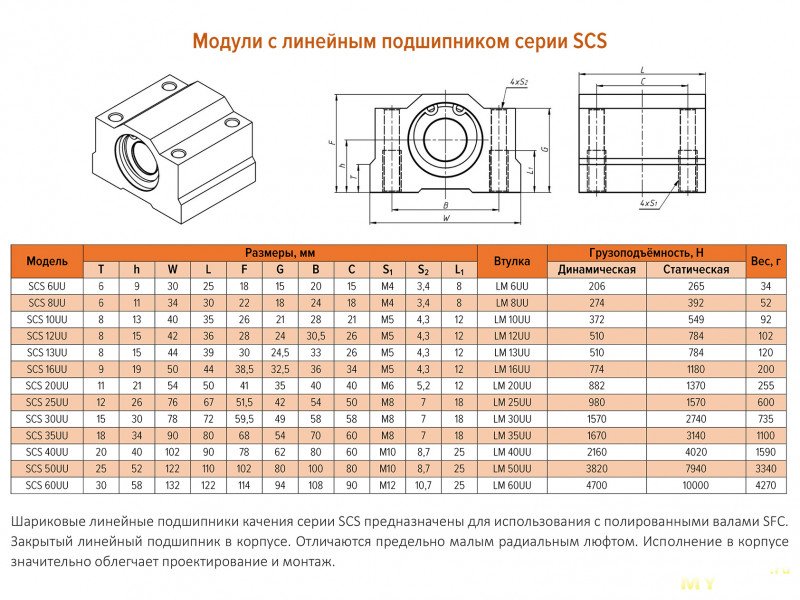

Ну и для информации данные по возможной нагрузке и моментам в зависимости от размера для профильных рельсовых и цилиндрических направляющих.

Да, информация представлена по одному производителю, но порядок цифр плюс-минус одинаковый у всех.

Как видно, грузоподъемность цилиндрических линейных направляющих можно сказать на порядок ниже, чем у профильных рельсовых направляющих.

Исходя из вышесказанного, отказался от станков с полированными валами в качестве направляющих, как имеющих меньшую жесткость и несущую способность. Особенно, если учесть, что в недорогих станках направляющие валы как правило 12-16мм. Все-таки были (и есть) мысли попробовать обрабатывать мягкие металлы. Ну и жесткость лишней не бывает.

Смотрел, что предлагается из станков и мониторил как на Ali, так и на Авито. Было несколько вариантов станков с цилиндрическими направляющими на опоре, и тут попадается ОН. Да, именно так. В тот момент это было как (тут бы красивое сравнение). Станок на рельсовых направляющих, Рама из достаточно толстого алюминия, шаговые двигатели Nema 23 с обратной связью, шпиндель 1,5 кВт с воздушным охлаждением и частотником. Единственное, станок недособран. Точнее, вся механика собрана, все привода проверены, а вот блок управления недособран и нет кабелей от станка. Поговорив с продавцом и получив хорошую скидку, забираю себе станок за 70000 руб. При заборе станка выясняется, что он довольно тяжелый. На вскидку, сам станок весит килограмм 40 (без шкафа управления), что для своего размера довольно прилично (имхо).

Размер стола у данного станка 300х500 мм.

Перемещение по Х — 240 мм.

Перемещение по Х — 240 мм.

Перемещение по У — 380 мм.

Перемещение по У — 380 мм.

Высота портала от стола — 100 мм.

Высота портала от стола — 100 мм.

Приведение станка в рабочее состояние

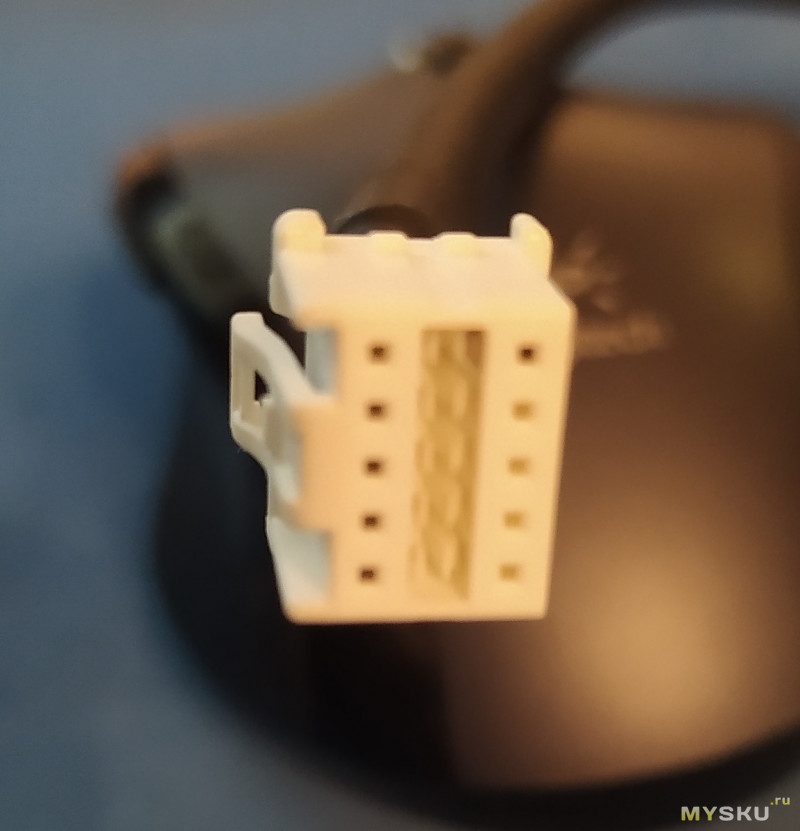

Ну вот станок поставлен на верстак и хочется его поскорее запустить. Казалось бы, соединить несколько проводов и все. Но тут пришлось поломать голову, подключить смекалку, дабы запустить его. В первую очередь оцениваю, что есть, что нужно для подключения. И обнаруживаю, что за время его сборки до продажи потерян один разъем к драйверу. Разъем подключает энкодер обратной связи от шагового двигателя. И в процесс проверки выясняется, что драйвер наотрез отказывается работать без обратной связи, сразу встает в ошибку. В попытках найти разъем пытаюсь договориться с продавцами на Али, и параллельно пытаюсь понять, что это за разъем, по его фотографии.  Нахожу по фотографии парт-номер разъема и пины для него (разъем molex MicroClasp 51353-1000, пины 56134-9000) и заказываю в ЧипДип.

Нахожу по фотографии парт-номер разъема и пины для него (разъем molex MicroClasp 51353-1000, пины 56134-9000) и заказываю в ЧипДип.

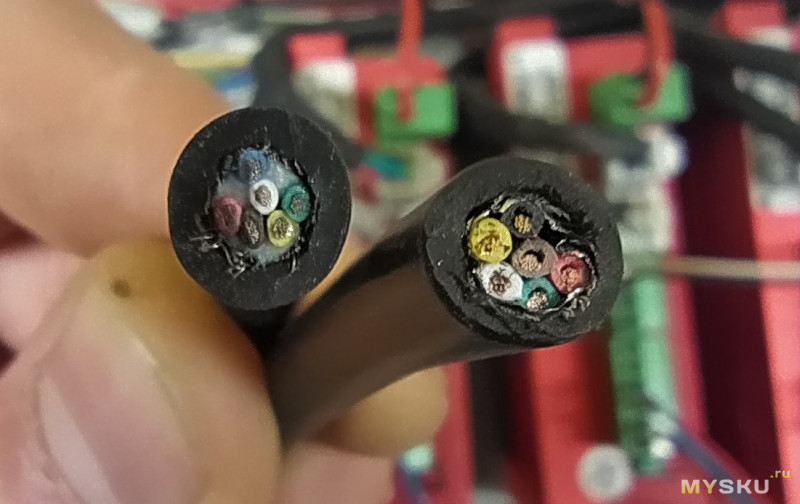

Параллельно с поиском разъема, необходимо соединить станок со шкафом управления. На станке кабели заканчивались на выходе кабель-канала вдоль портала, т. е. все кабели в подвижных частях уложены, осталась малость. Но опять я предполагал, а оказалось все сложнее. От станка для минимальной работы получилось, что необходимо проложить 7 кабелей: один на шпиндель и три пары к шаговым двигателям (управление и энкодер). К шпинделю уже был подключен провод ПВС 4X1.5, для управления ШД взял провод ПВС 4X0.75, а вот для энкодеров нужен 6 проводной кабель, да еще желательно в экране. Опять идем в поиск, смотрим, что имеется. Есть МКЭШ 7×0.5 — но он довольно большой в диаметре и жесткий. Тем более от самих энкодеров идет кабель с сечением проводов 0.2 мм. Т.к. одна часть разъемов уже установлена в шкафу управления — приходится ориентироваться и на них. Нахожу у китайцев экранированный гибкий кабель, вроде даже похож на тот, что идет с шаговыми двигателями. Нашел кабель на али тут. Заказывал 2 куска по 5 метров кабеля 6 проводного с сечением 22AWG, пришел одним куском 10 метров (за что отдельное спасибо продавцу).

Маркировка родного и купленного кабеля. Родной кабель сверху.

Маркировка родного и купленного кабеля. Родной кабель сверху.

Родной кабель более гибкий, внешняя изоляция у него ближе к резиновой, в то время, как у купленного внешняя изоляция — пластик. Т.е. он конечно гибкий, но не очень (честно все-равно мягче нашего МКЭШ).

Родной кабель более гибкий, внешняя изоляция у него ближе к резиновой, в то время, как у купленного внешняя изоляция — пластик. Т.е. он конечно гибкий, но не очень (честно все-равно мягче нашего МКЭШ).

Я бы его не закладывал в подвижные кабель-каналы.

Тут кропотливый процесс спаивания всех проводов (не забываем про соблюдение цветовой маркировки и одевать термоусадку), а также припаивания разъемов.

Также собираю пришедший Molex-разъем. Вот так он выглядит в соседстве с родным (родной разъем права, новый слева).

Вот так, вроде бы почти собранный станок, а ушло 1,5 месяца на поиск недостающего, заказ и сборку.

Вот так, вроде бы почти собранный станок, а ушло 1,5 месяца на поиск недостающего, заказ и сборку.

Зато какое удовольствие, когда все заработало в режиме ручного управления с ноутбука.

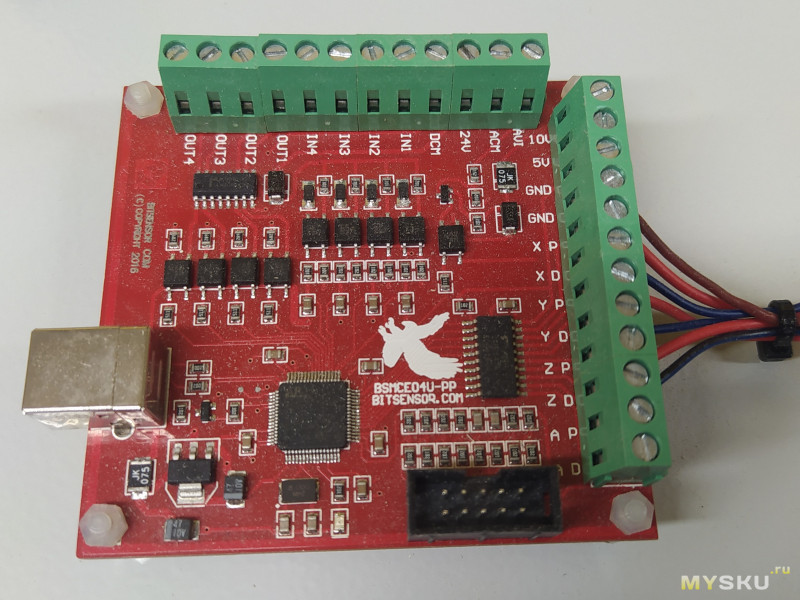

Собственно, в качестве контроллера между ПК и драйверами двигателей, выступала такая простенькая плата.

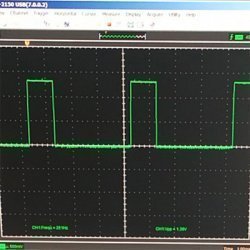

Но радость от первого успешного запуска длилась недолго. Выяснилась одна проблема с платой управления + частотник. Как только запускался шпиндель — управление по USB падало. Все понятно, дешевая плата и частотник на ЭМС не проходят. Тут начинаются пляски, дабы заставить систему работать. Что пробовал:

- перекладывал провода

- одевал феррит на выход частотника

- отключал управление частотником от контроллера

- пробовал ставить фильтр по питанию

Суммарно система с горем пополам заработала (ЭМС — это очень интересная область). То есть станок работает, даже режет. Но оказалось, что ПО, которое предлагают использовать с этой платой управления (запускал и проверял станок используя ПО DrufelCNC), имеет ограничение на количество строк исполняемого кода. Нахожу как настроить MACH3 и учусь работать на нем.

Доработки

В процессе работы пришел к выводу, что пора заменять ноут на что-то другое. Был заменен USB контроллер на контроллер Digital Dream DM500 (о нем, и собственно выборе я уже писал в обзоре на автономный контроллер).

С данным контроллером пришлось чуть больше, чем наполовину, переподключить шкаф управления внутри.

В процессе работы пару раз попал на то, что во время перемещения ось упиралась в прижим и контроллер данной оси выпадал в ошибку и переставал работать, в то время, как программа продолжала выполняться. Для этого решено было завести выход Alarm шаговых двигателей параллельно кнопке E-stop. Теперь при сбое по любой оси, программа остановится.

Далее, была сварена тумба под станок и шкаф управления. После долгих мучительных раздумий решил шкаф управления положить на полку тумбы под станком, а не вешать на стену.

С новым расположением шкафа пришлось выбрать выключатели на корпус, т. к. сейчас в качестве выключателей было 2 автомата.

Были заказаны двухпозиционные переключатели в количестве 3 шт (про них был обзор тут.

Почему 3? Все получилось просто и логично. Блок управления, драйверы шаговых двигателей и частотник. На драйверы пришлось поставить отдельный выключатель, т.к. кроме как снятием питания у меня не получилось сбрасывать ошибки.

Еще по хорошему, нужно подключить индуктивные датчики положения для перемещения Домой и правильного ограничения рабочей области.

Ну и подключить датчик «0» по оси Z.

Подробнее про механику

Попробую описать механику станка, как я ее вижу.

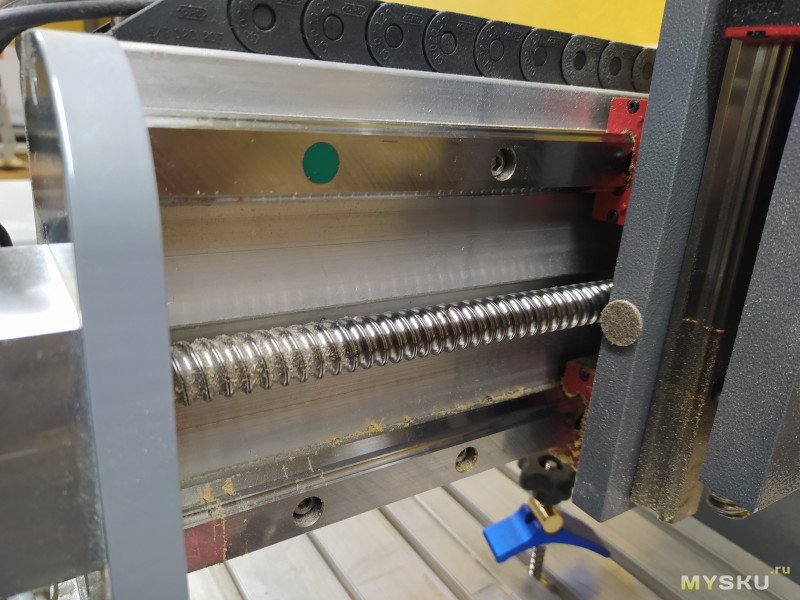

Собственно рама станка собрана из конструкционного алюминиевого профиля размером 50×150 мм и длиной 350 мм и двух торцевых алюминиевых пластин, толщиной 14 мм.

Портал собран из конструкционного профиля 50×150 мм и алюминиевых стоек толщиной 14 мм с каждой стороны.

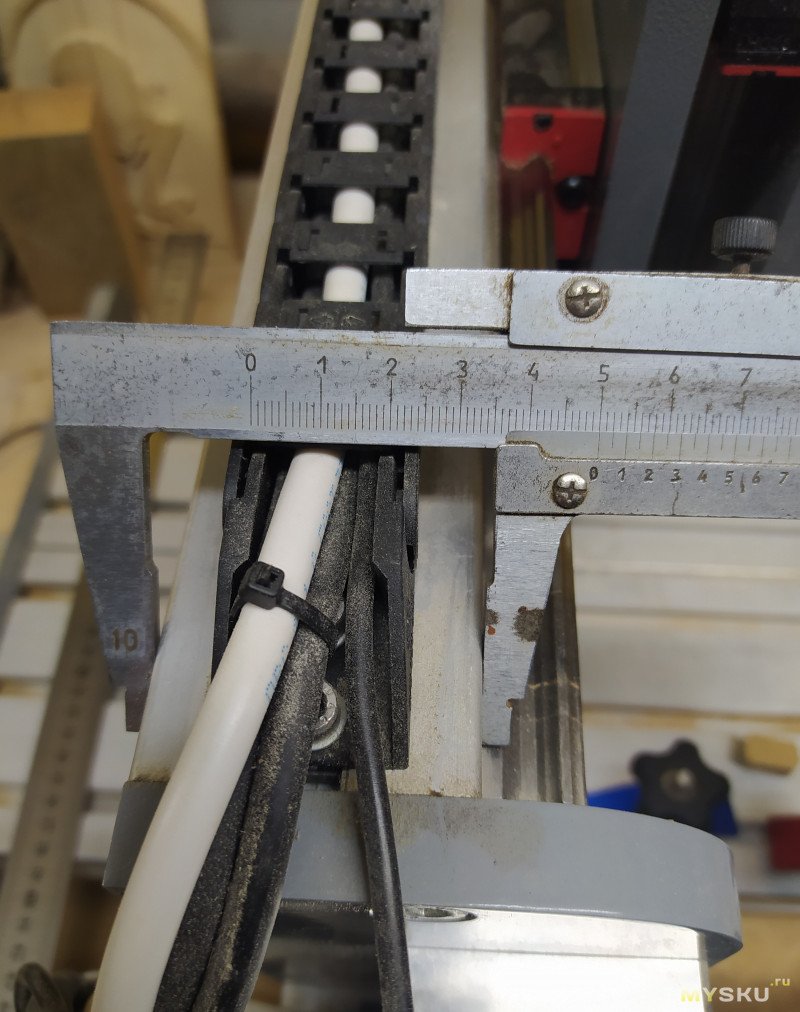

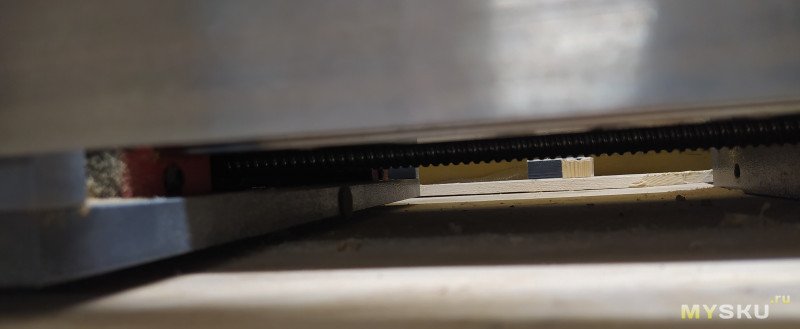

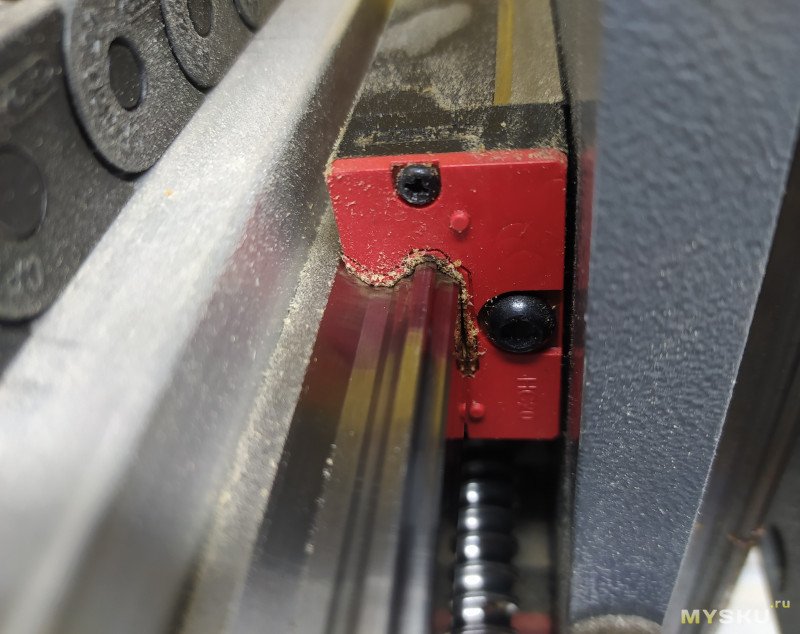

Все оси перемещаются по двум линейным направляющим. По оси Y направляющие рельсы расположены снизу рамы, что уменьшает количество попадающей пыли, по осям X и Z – на передней части портала. На всех линейных направляющих установлено по одной каретке (что возможно не идеально, но и не критично).

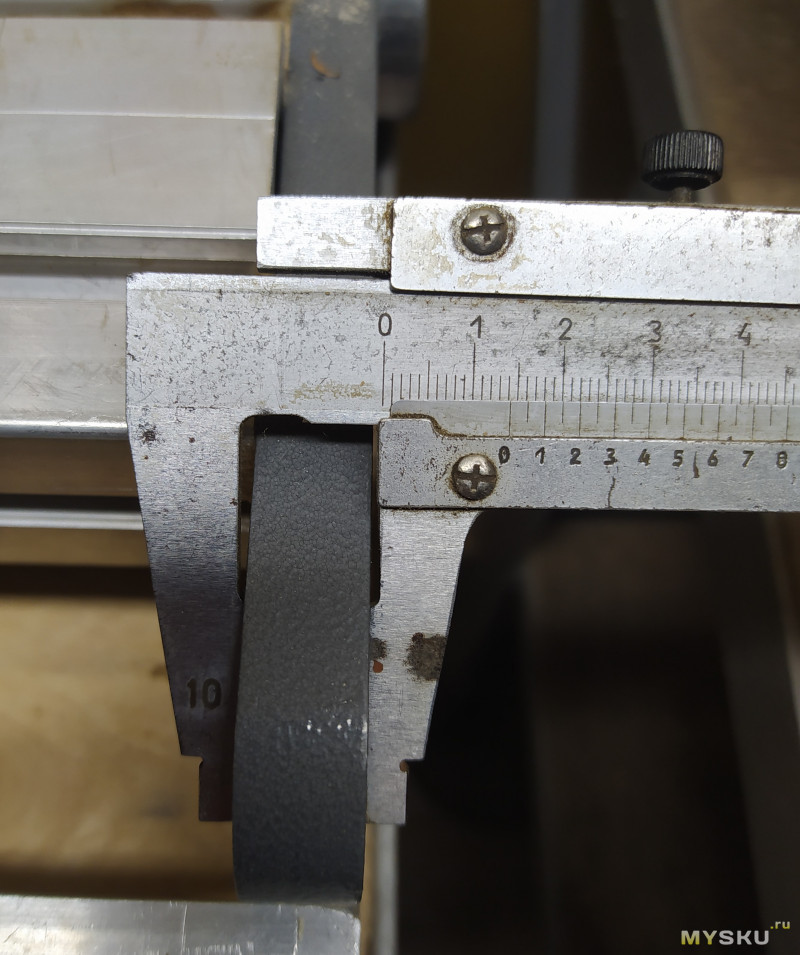

Направляющие по осям X и Z:

Направляющие по осям X и Z:

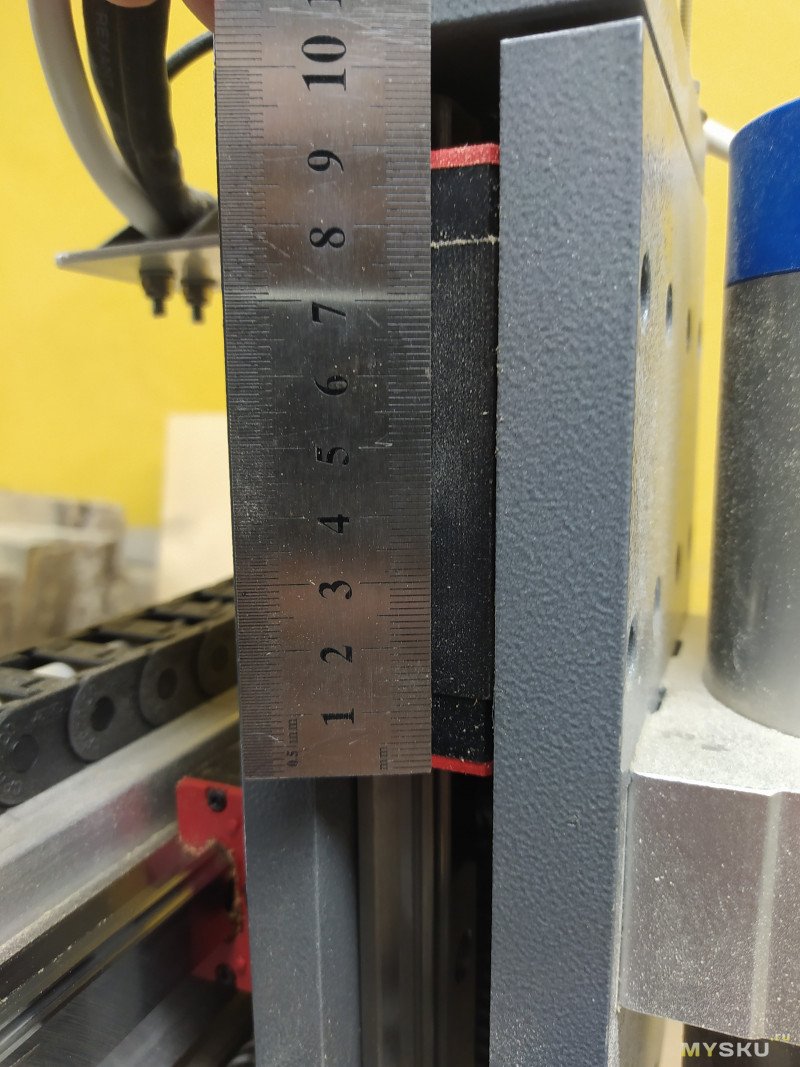

И размер каретки:

И размер каретки:

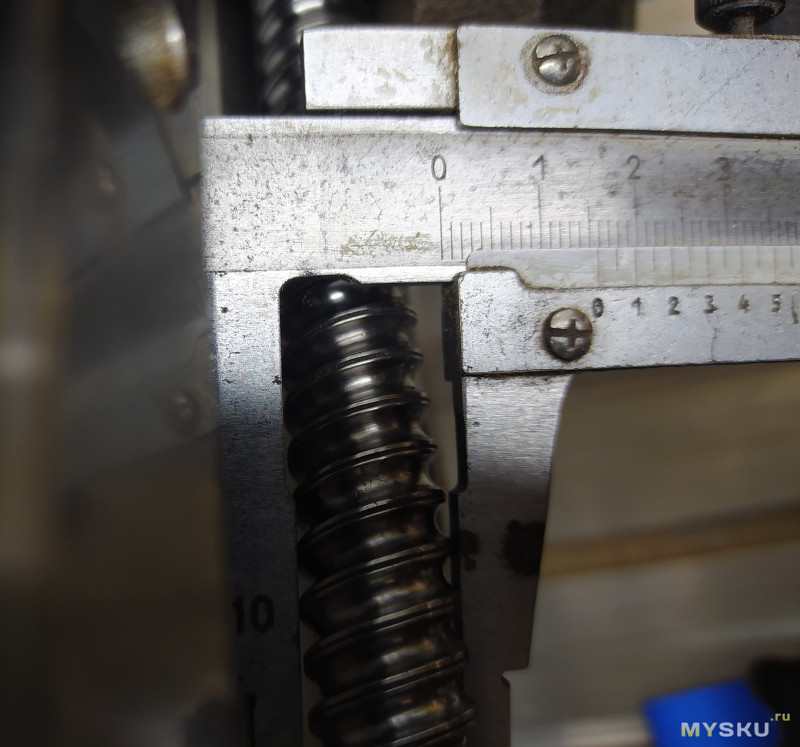

Перемещение обеспечивается ШВП 1610 по всем осям, которые дают 10 мм на оборот. С учетом настройки шаговых двигателей 200 шагов на оборот, получаем точность позиционирования (расчетную) 0.05 мм.

На всех осях установлены шаговые двигатели с энкодером SSD257EC80E1. Огромный плюс энкодера — это гарантированное перемещение на то количество шагов, которое требуется. В противном случае контроллер выдает ошибку и отключается.

Но есть и недостаток — количество соединительных кабелей. Вот сколько кабелей приходит в шкаф управления. 3х2 кабеля — это к шаговым двигателям (управление и энкодеры), один кабель на шпиндель и еще в планах завести все-таки датчики положения для установки «0» машинных координат и для установки «0» по оси Z.

Но есть и недостаток — количество соединительных кабелей. Вот сколько кабелей приходит в шкаф управления. 3х2 кабеля — это к шаговым двигателям (управление и энкодеры), один кабель на шпиндель и еще в планах завести все-таки датчики положения для установки «0» машинных координат и для установки «0» по оси Z.

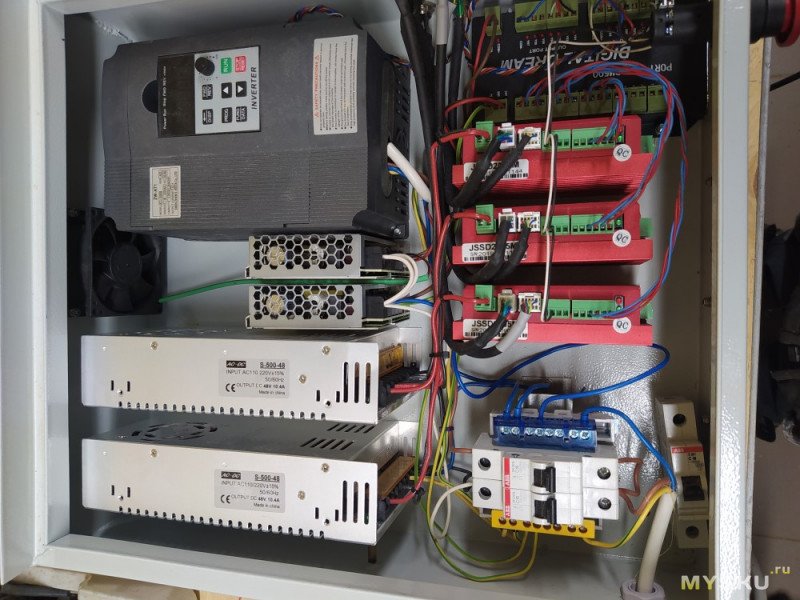

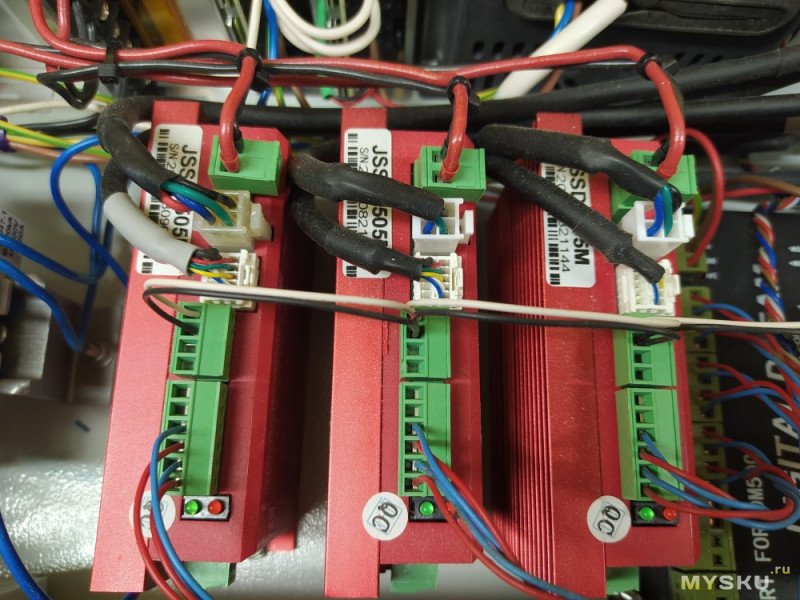

Шкаф управления собирался на базе шкафа, который уже был. Поэтому размещение элементов довольно плотное. В шкафу установлены два 500 Вт. блока питания на 48 вольт для питания шаговых двигателей, 2 блока питания на 24 вольта на питание контроллера управления, частотный преобразователь и три драйвера шаговых двигателей JSSD2505M.

Шкаф управления собирался на базе шкафа, который уже был. Поэтому размещение элементов довольно плотное. В шкафу установлены два 500 Вт. блока питания на 48 вольт для питания шаговых двигателей, 2 блока питания на 24 вольта на питание контроллера управления, частотный преобразователь и три драйвера шаговых двигателей JSSD2505M.

Что смущает в текущей механике — это реализация оси Z. А точнее следующее:

- Ось ШВП закреплена только с одной стороны;

- Очень большая площадка оси Z;

- Крепеж шпинделя размещен ниже кареток (по идее это создает дополнительный момент);

- Не параллельность рабочего стола при перемещении по осям X и Y.

Ну и параллельно наладке был изготовлен стол для станка. Подстолье и ножки сварены из уголка 50х50 мм. Связка ножек, которая выполняет роль полки под блок управления, из уголка 20х20 мм. Столешницу сделал из 25 доски, положив сверху лист 15 мм фанеры.

Ну и при установке на место под ножки самого стола были подложены кусочки резинового коврика и под углы станка. Таким образом при работе, даже на большой скорости подачи (а пока разгонял до 2100 мм/мин) стол стоит как влитой.

Примеры работ

На станке в начале я пробовал вырезать 3D картины из дерева. Использовал мягкую древесину (сосну).

Вот так это получалось в итоге.

Дальше удалось раздобыть «немного» бука, и начал вырезать формы для пряников, которые тут же были отправлены супруге в кондитерскую. Для шлифовки форм после обработки на станке были приобретены нейлоновые щетки различной зернистости. И после все формы покрыл льняным маслом. Получилась такая красота.

Один из первых:

А это уже «современные» печатные доски: дорабатываются после фрезера еще в несколько этапов.

А вырезая первую менажницу, сам того не желая, узнал как станок грызет алюминий. А дело было так. В модели «0» был задан от низа заготовки. Для обрезки по контуру выставляю фрезу по касанию с рабочим столом. Запускаю программу. А по окончании при снятии изделия наблюдаю такую картину.

Станок не напрягаясь срезал 1 мм алюминия плюс к буку еще и на скорости 1800 мм/мин и вообще этого не заметил.

Станок не напрягаясь срезал 1 мм алюминия плюс к буку еще и на скорости 1800 мм/мин и вообще этого не заметил.

А для меня теперь появилась задача — как выровнять оси относительно стола. Т.е. явно видна не соосность оси Х относительно стола. Возможно проще положить жертвенный стол и его отфрезеровать.

Ну и учитывая такой ‘печальный’ опыт, при вырезании еще одной менажницы, уже использовал подкладки на стол. И получилась такая красота.

Что получилось по итогу

Тут учел то, что покупалось.

Различные метизы, термоусадка, провода монтажные были в наличии. Стол тоже собирался из того, что было.

Станок — 70 000,00 ₽

Разъем Molex — 603,00 ₽

Кабель экранированный для энкодера — 1 551,74 ₽

Провод ПВС 4X0.75 — 300,00 ₽

4 прижима — 2 000,00 ₽

Автономный контроллер — 16 467,83 ₽

3 переключателя — 320,00 ₽

Разъемы GX16 на 4 и 6 пин. — 357,64 ₽

Итого, в текущем состоянии станок обошелся в 91 600,21 ₽

Мало это или много — каждый может решить сам. Как по мне — станок получился удобным в использовании, крепким. И хочется верить, что прослужит долго.

Получилось немного сумбурно, если что-то не понятно — пишите, отвечу.

PS. Хаял я тут цилиндрические направляющие, а попала ко мне рама от какого-то станка с одной осью на 25мм еще японских направляющих. И теперь есть мысль собрать уже полностью самому новый станок побольше. Так что, видимо, продолжение следует.

- Адаптер Mean Well GS25E12-P1J (12V-2A). Очередной БП от Mean Well.

- Таймер для кофеварки. Нестандартное применение wifi реле умного дома

- Точилка для ножей Цапля Metal

- Фотохромные вело/спортивные очки SCVCN за 200р!!! (теперь уже 300р)

- Сифон из прошлого... реинкарнация

- Карта памяти Bliksem 64ГБ за 1.99$

- Обзор повербанка AOHI , 100 Вт, 30000 мАч

- Полуночный менеджер - мультитул Victorinox Midnite Manager (и немножко про Classic)

- Материнская плата Mini ITX для NAS из Китая на базе B360

- Винты титан нержавейка сталь для велосипеда и не только