Ультрабюджетный крупноформатный ЧПУ станок по дереву Woodpecker

Захотелось мне красивых наличников на дачный домик. Нормальный человек выпилил бы их лобзиком за неделю-другую. Но такой подход не для меня. Ведь, как всем известно, лучше день потерять, потом за пять минут долететь. Я всего за каких-то три года сделал станок из алюминиевых палок и связующей субстанции. Станок, если его вообще можно назвать таким гордым словом, у профессионалов не вызовет ничего, кроме смеха и приступов фейспалмов. Но он справился с задачей, а по материальным затратам не нанёс ущерба моему благосостоянию. Я же прокачал слесарные навыки и чуть увеличил радиус кривизны рук.

Начал делать станок я ещё в 2016 году. До этого я собирал только 3D принтер и пару простеньких сверлильных стоек для печатных плат. Так что опыта в построении станков у меня не было никакого. Можно было найти на форумах какие-нибудь готовые для повторения проекты. Но это скучно и дорого. Изобретать же велосипеды самому — это очень интересно. Так и появился проект Woodpecker CNC.

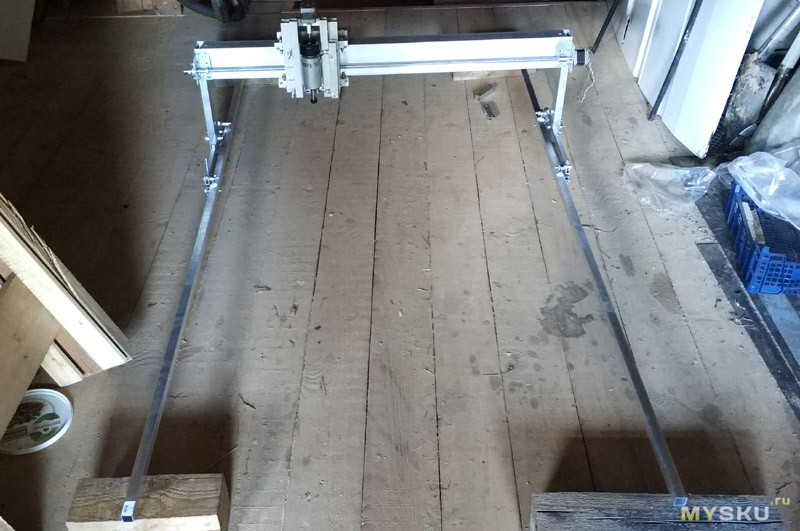

Вот что в итоге получилось:

Итак, нужен был станок, способный выпиливать дерево размерами метра полтора на, хотя бы, полметра. С ростом размеров рабочей зоны очень резко растёт и стоимость станков. Так как вырастает не только длина всех частей, направляющих и ходовых винтов, но и их сечение, для сохранения жесткости. В итоге станок такого размера, собранный из нормальных комплектующих, выходит по затратам в шестизначную сумму рублей. Такие проекты легко найти в интернете. Ради хобби это неоправданно дорого. А зарабатывать этим я не планирую. С моими предпринимательскими талантами я ещё и должен окажусь.

Значит надо экономить на всём. Обычный алюминиевый профиль из строй-магазина. Строительные шпильки вместо ходовых винтов. Обычные подшипники, катающиеся по профилю. Двигатели и электроника бюджетная от 3D принтера.

Конечно, нормальный станок таким образом не получить. Потому я сразу для себя решил, что меня устроит точность плюс-минус пару миллиметров и скорость как у черепахи или даже улитки. Точность для наличников и тому подобных изделий не важна. Ну а скорость… У меня очереди из клиентов нету, для себя можно запустить утром и пусть станок весь день себе кромсает детальку.

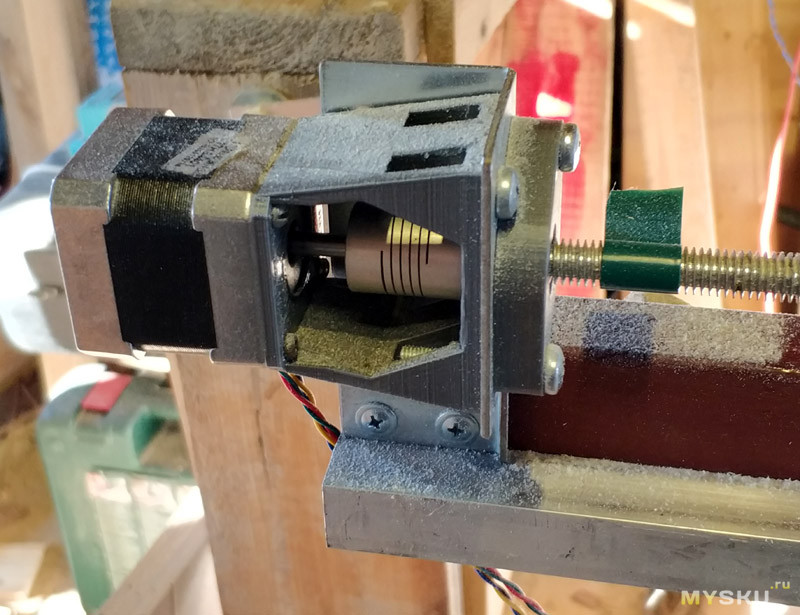

На шпинделе совсем уж экономить не стал. Взял хоть и дешевый китайский, но шпиндель с ER11 цангой. Идею поставить туда какой-нибудь дремель отбросил сразу, долго, скорее всего, не проживет, особой экономии не будет. Так что приобрёл на алиэкспрессе этот лот. В апреле 2016 обошелся в $35.99 с купоном на $4. Сейчас стоит меньше.

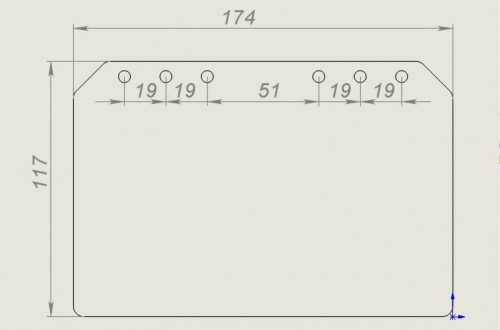

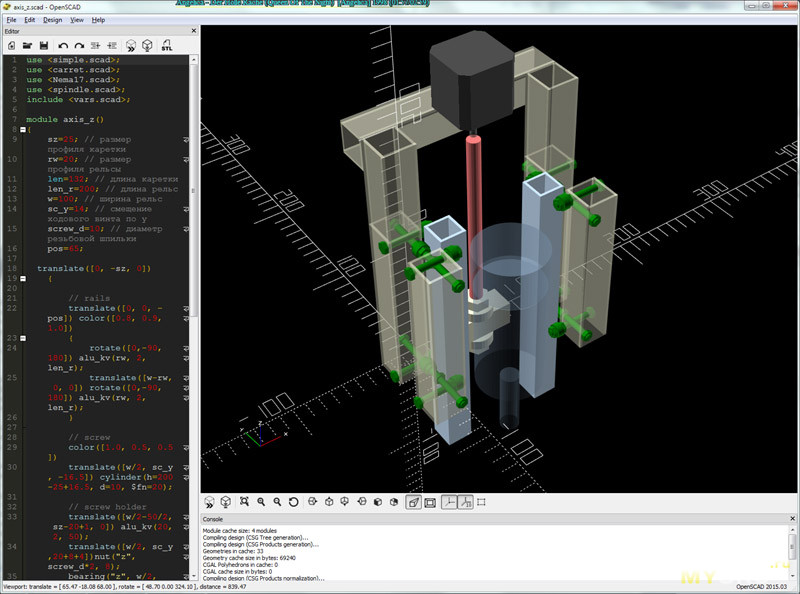

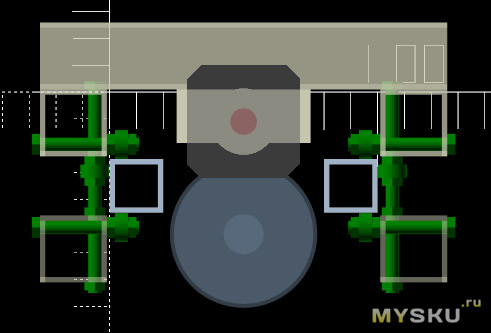

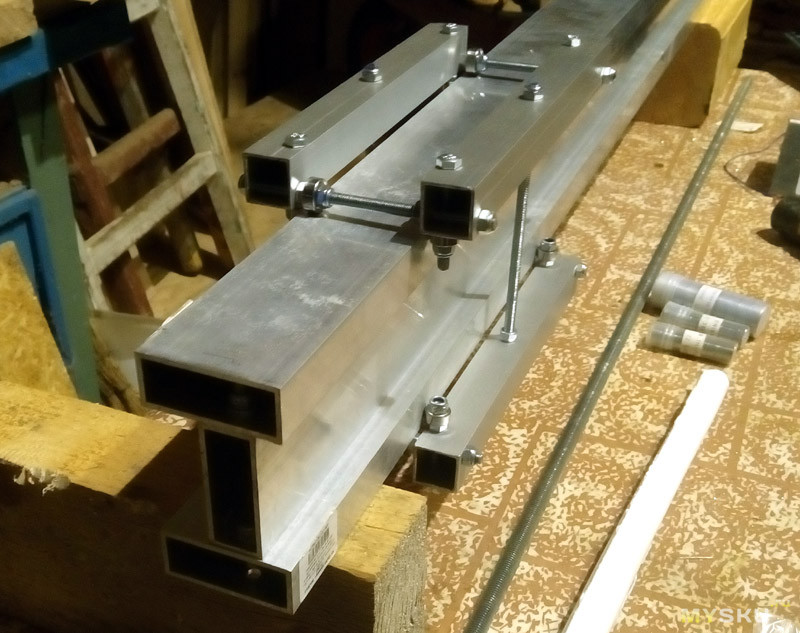

Начал я с рисования станка в OpenSCAD. Проще было бы, конечно, в каком-нибудь SolidWorks’е, но в чём умел на тот момент, в том и рисовал. Начал с вертикальной оси, Z. Шпиндель закреплён между двумя параллельными квадратными профилями, которые с четырех внешних сторон прижимаются обычными шарикоподшипниками.

Проверка показала, что алюминиевый профиль хоть и не точен по размеру, да и толщина стенок обычно меньше заявленной (обвешивают, негодяи!), зато все размеры очень точно выдержаны по всей длине, что хорошо для использования в качестве рельс.

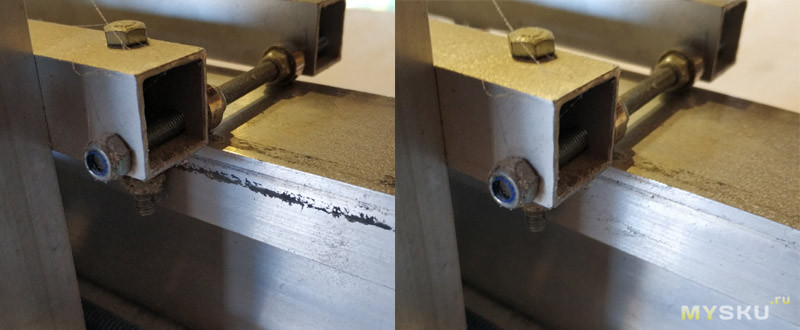

Любой здравомыслящий человек сразу усомнится в долговечности и надежности такой конструкции, когда твёрдый стальной подшипник катается по мягкому алюминию. Я же решил что сойдёт и так. Ну, во-первых, станок не для коммерческого применения и больших пробегов ждать не приходится. Во-вторых, конструкция и изначальное техническое задание допускают некоторые люфты и возможность периодической подтяжки соединений. На крайний случай я решил, что буду использовать сменные накладки из алюминиевой полосы, стоит она недорого, по мере износа она переворачивается другой стороной (до 4 использований). Ну и потом она в хозяйстве ещё послужит, хотя бы как основа для светодиодной ленты. Так что норм.

А практика показала, что такого уж большого износа нет. Фотка сделана уже после всех работ. Слева виден небольшой черный налёт, это деревянная пыль, придавленная катающимся подшипником. В какой-то мере она наверное и частично защищает алюминий. Справа я её счистил, следа износа почти нет.

Чуть хуже с осью Z. Тут подшипник долгое время находится в одном положении и вибрацией изнашивает одно и то же место на рельсе. Но даже тут износ такой, что я думаю можно ещё раза в 3-4 больше выпилить, прежде чем это хоть как-то начнёт сказываться. А там можно поставить второй подшипник, чтобы он ездил по свежей борозде. А потом установить накладку из полосы. Так что тут я никакой проблемы не вижу, даже если бы я гонял станок в больших объёмах.

По конструкции. Использование не самых подходящих материалов, конечно, не означает, что можно делать какую угодно конструкцию. Скорее даже наоборот. Тут особо важно сделать как можно более продуманно, чтобы хоть как-то компенсировать недостатки выбранных элементов. Например, если посмотреть на мелкие китайские станки, бросается в глаза большой рычаг, образованный большим расстоянием от фрезы до рельс оси X, по сравнению с расстоянием между этими рельсами. Я же старался всё делать так, чтобы максимально снизить нагрузку на профиль и, в первую очередь, подшипники. Например, направляющие оси Z расположены по бокам от шпинделя, а не с одной стороны. Не знаю, насколько это всё помогло, мои познания в сопромате, увы, ограничиваются играми Bridge Construction, но вряд ли сделало хуже.

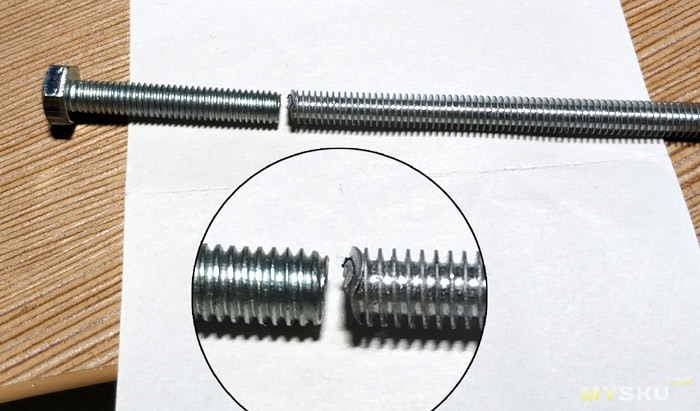

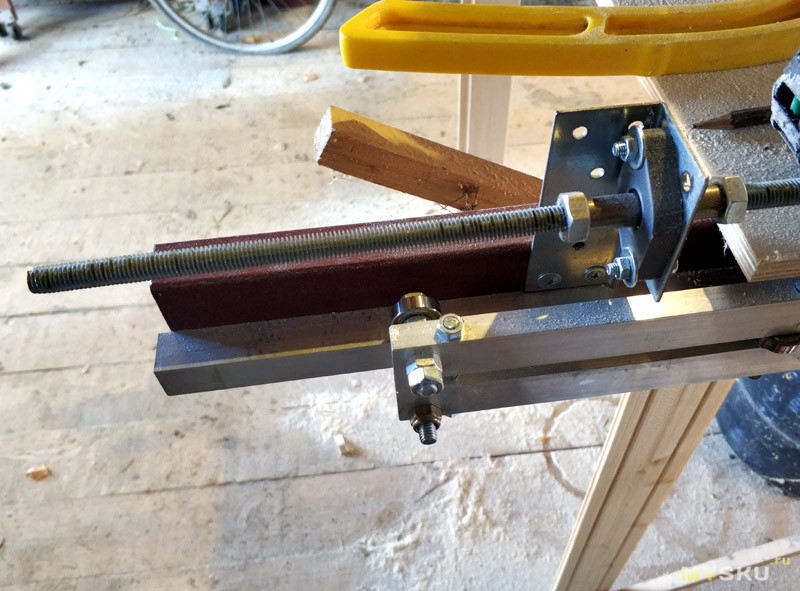

Ходовые винты сделаны из строительной шпильки. М8 на ось Z, М10 на X и Y. Шаг резьбы у них 1.25 и 1.5 миллиметра соответственно. Это даёт очень неплохую редукцию, по сравнению с применяемыми в нормальных станках ходовыми элементами. Значит можно использовать менее мощные шаговые двигатели. Но и скорость падает сильно. Более серьезная проблема в том, что строительные шпильки очень мягкие. На длине 2 метра шпилька М10, закрепленная по краям, сильно провисает. Если её быстро вращать, она пытается изобразить детскую скакалку. Это дополнительно ограничивает скорость. Что ж, пусть так, спешить не будем.

Качество шпилек тоже оставляет желать лучшего. Они хоть и называются «М10», к метрической резьбе отношения почти не имеют. Ну, внешний диаметр и шаг резьбы более менее совпадают, а вот углы и внутренний диаметр — ничего общего. Так что резьбу в ходовой гайке я нарезал не метчиком, а самой шпилькой. Сточил край на конус и прорезал три продольные канавки.

Ходовые гайки из фторопласта. Не знаю, где его можно купить. На досках объявлений иногда продают. Мне повезло, когда-то давно притащили мешочек с разноформатными заготовками, спасённый с помойки какого-то завода. Гайка из фторопласта, с нарезанной самой шпилькой резьбой, легко крутится и не люфтит. Желательно, конечно, чтобы резьбы было побольше, миллиметров 15.

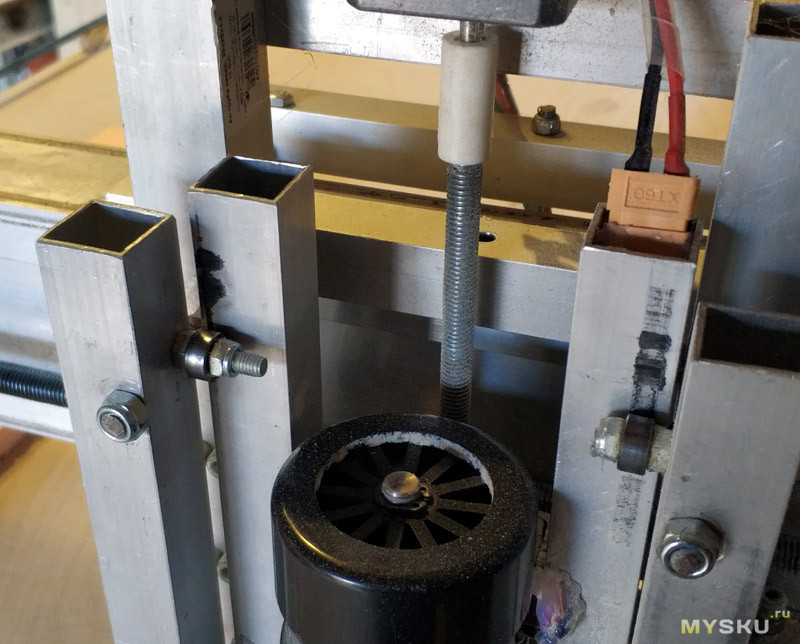

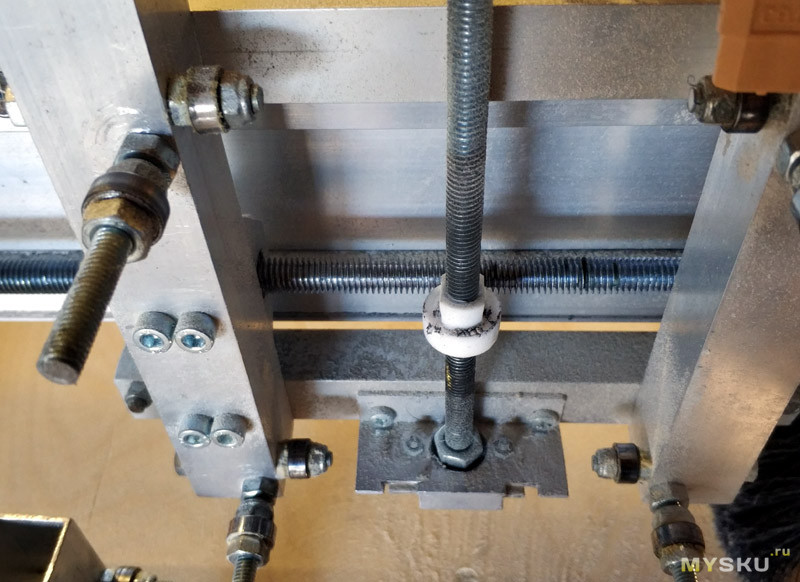

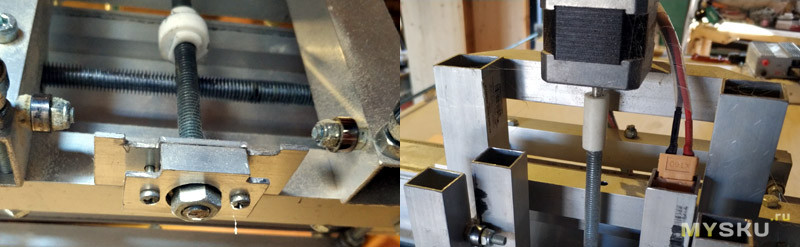

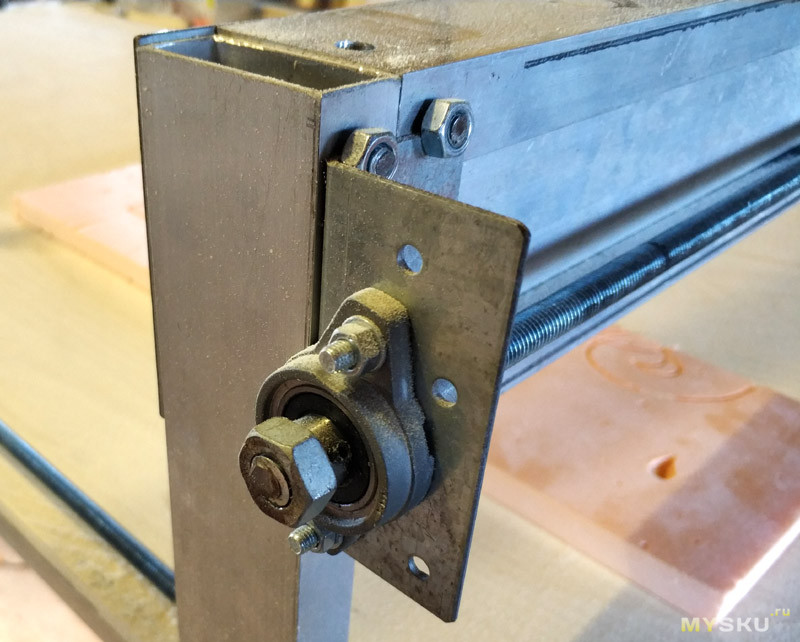

Опорный подшипник оси Z — обычный 608й. Закрепил самодельной конструкцией из обрезков профиля. Соединение с мотором — напечатанная муфта.

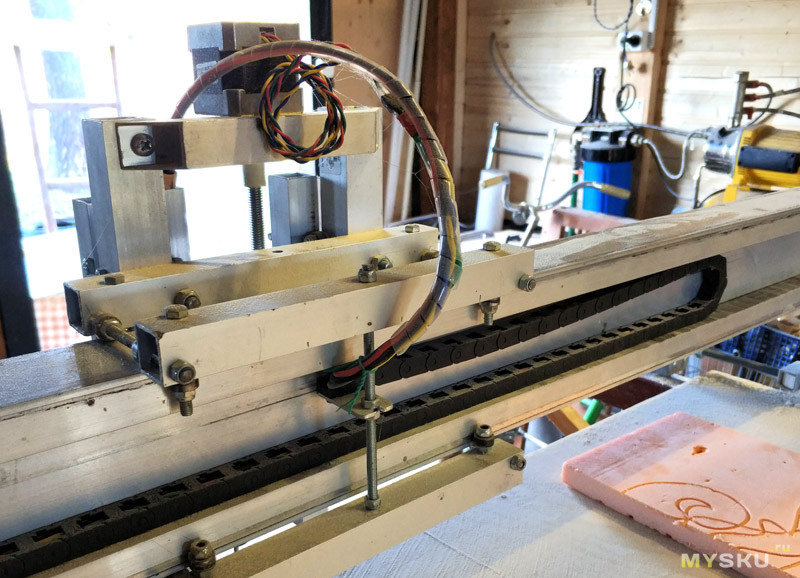

Портал оси X собран из трёх алюминиевых профилей 50х20 длиной один метр. При ширине каретки чуть более 20 сантиметров это даёт 75-80 сантиметров (я так и не измерил точно) рабочего хода по Х, что даже больше, чем мне нужно. Но укорачивать я не стал. Три профиля соединены в виде двутавровой балки. Это даёт неплохую прочность. А при необходимости, центральный профиль можно заменить на стальной, если вдруг этого не хватит.

Каретка X двигается на 16 подшипниках. Вообще, стоило бы поставить покрупнее, например 608, но я выбрал 685, размером 5x11x5 мм. Уже не помню, почему так. Короче, так исторически сложилось. Все люфты можно выбрать, подкручивая гайки. После сборки я был приятно удивлён, как легко, но при этом плотненько, без ощутимых люфтов, катается каретка. Без нагрузки это ещё ни о чем не говорило, но оптимизма немного добавило. Вообще, в процессе мои настроения менялись от «не взлетит» до «да неплохо должно получиться».

На этой оси уже применил подшипниковую опору KFL10 и разрезную муфту для соединения с двигателем. Вообще по конструкции станок получился «я его слепила, из того, что было», на разных осях схожие узлы сделаны по-разному.

Ось Y и стол доделывал уже в этом году. Портал двигается по двум рельсам из профиля длиной 2 метра. Тут уже поставил подшипники 608 (8x22x7 мм). По 6 с каждой стороны.

Долго думал, как лучше сделать стол. Рисовать его не стал, делал по чертежам в голове. Важно было получить высокую параллельность двух направляющих. Особенно точное и одинаковое расстояние между ними. И более-менее приличную жесткость. Но при этом хорошо бы не очень тяжелое вышло. Выбрал конструкцию из стального профиля 50х25, толщиной стенки, кажется, 1,5 мм. Сварку применять не стал (я не умею варить, просить друга не хотелось), да и на резьбовых соединениях, если что, проще подкорректировать габариты. В итоге получилась конструкция из двух параллельных и крестового соединения внахлёст. Просто в сборке, автоматически выравнивает и фиксирует плоскость. Профиль тонкий, лёгкий, но дополнительно ещё фиксируется фанерой стола, это надежно фиксирует расстояние между боковыми направляющими. Сталь покрасил для эстетичности. С боков прикрутил рельсы из алюминия. Ножки сделал из обрезков фанеры, вначале просто чтобы было удобнее собирать станок, не на полу. Но временные ноги так и остались.

Ходовые винты Y с двух сторон стола. Одного винта тут явно недостаточно было бы, при такой длине портала. Заодно их поднял выше, так, чтобы они были примерно на высоте фрезы, это снижает нагрузку на рельсы, нет крутящего момента. Шпильки пришлось сажать на подшипники с двух сторон. С одной стороны рабочий опорный, зафиксированный двумя гайками, с другой, рядом с двигателем, поддерживающий, чтобы при болтанке винта он не раздалбывал вал мотора. Подшипники крепил печатными деталями. Ну и опора двигателей тоже напечатанная. Над ней пришлось подумать, чтобы можно было её напечатать без поддержек.

Ход оси Y получился где-то 165 сантиметров, так что используемая часть шпильки примерно такая же. Оставшиеся сантиметров 25 отрезать не стал, они немного работают противовесом, так шпильку мотает, как мне показалось, меньше.

Провода к движущимся частям прокладывал по покупным гибким кабель-каналам. Канал в портале оказался довольно тесным, 6 проводов (2 шпиндель + 4 двигатель Z) из шввп 0.5 мм2 лезли с трудом, получилось жестковато. Поменял на силиконовые гибкие провода с Али. Зато получилось довольно аккуратно, что для меня не характерно.

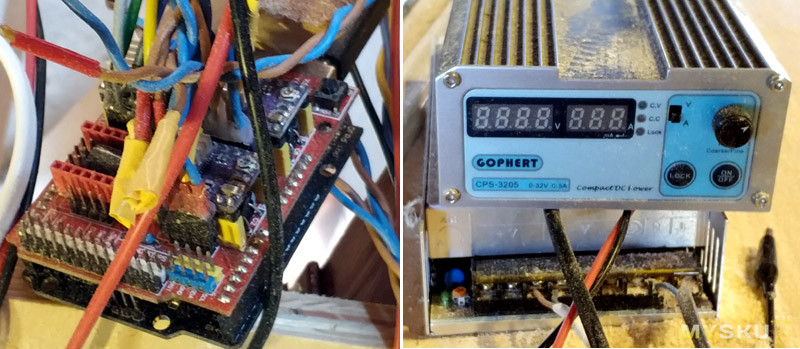

Электроника на основе Arduino с пристыкованной платой CNC shield. Такой же набор идёт с мелкими китайскими станочками. Прошивка широко известная, grbl. Драйвера шаговых двигателей воткнул DRV8825, остались после апгрейда принтера на TMC2208. Двигатели оси Y подключены последовательно. Всю электронику временно запитал от регулируемого блока питания Gophert, выставил 12 вольт. В дальнейшем можно заменить на обычный БП. Реальное потребление там чуть более одного ампера в работе, пиками до 1.5-2А

Контроллер подключается к компу по USB. У меня в качестве него планшет Chuwi Vi10 с Win10 на борту. Universal Gcode Sender использую для управления станком и скармливания ему g-code задания.

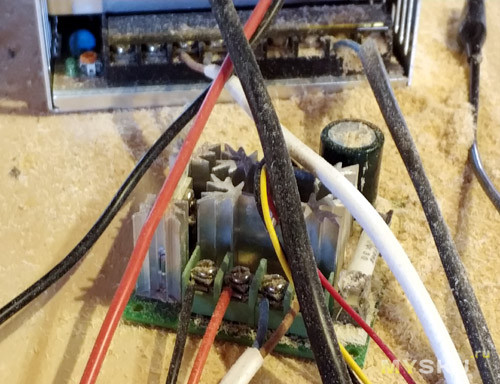

Шпиндель питается от 48 вольтового китайского БП на 600 ватт. Столько не нужно, просто что было. Подключил через ШИМ-регулятор мощности для управления оборотами. Теоретически можно будет завести управление оборотами (и включение/выключение) на плату-контроллер, но пока этого не делал.

Потребляет станок немного. Примерно в районе 150 ватт в работе. И, как мне кажется, 140 из них уходят в шум 🙂

Отдельно хочу сказать про инструмент. Профиль оказалось очень удобно пилить ручной циркуляркой. Используя деревянный уголок в качестве направляющей, профиль отрезается очень точно и очень ровно, даже руками из жопы. Остаётся только чуть снять дремелем с алмазным диском заусенцы с ребер. Вот с точным сверлением отверстий у меня беда. Калибровская стойка помогает, но отверстия всё равно постоянно убегают на полмиллиметра, а то и больше, от задуманного. Так что конструкцию продумывал так, чтобы точность отверстий не влияла на результат. Ещё очень пригодились китайские метчики-свёрла, типа таких. Удобным оказался автоматический кернер.

После настройки прошивки и тока на драйверах шаговых двигателей, станок ожил. Первые испытания показали, что с осями X и Z особых проблем нет. По Y же ходовые винты на большой скорости сильно болтает. Пришлось ограничить её на 300 мм/мин. Да, станок ползёт из одного конца стола в другой более 5 минут. Но я знал, на что шёл.

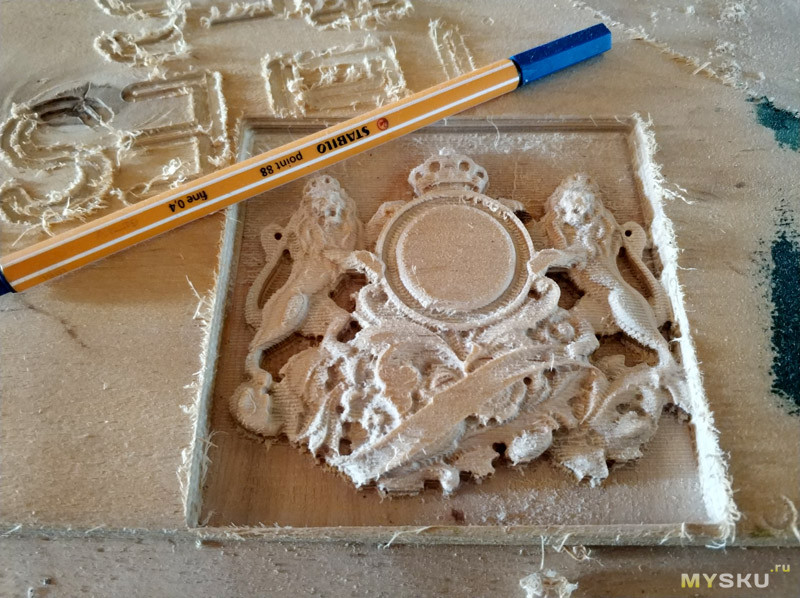

Дальше было потрачено несколько дней, чтобы разобраться, как же задания составлять. Поиск подходящего софта осложнялся ещё медленным дачным инетом. В итоге остановился на ArtCAM’е, бесплатный софт как-то не пошёл. Потом ещё долго разбирался в нём, искал хоть какие-то готовые узоры для пробы. Всё это оказалось сложнее, чем я ожидал. Но кое-как разобрался. И вот первая проба пера фрезы:

Размер 10х10 см, два прохода, грубый и чистовой, примерно по 2 часа каждый. Шаг чистового прохода поставил довольно большой, потому получилась такая полосатость. Тут можно долго спорить, но мне результат понравился. Я и в таком был не уверен. Да и такая 3D гравировка — это не то, для чего станок создавался. Слишком тонкая работа для его габаритов и люфтов. А скорость маловата, когда нужно всю поверхность «просканировать» построчно туда-сюда с малым шагом.

Освоил вырезание по контуру. Фанера 12 миллиметров. Требует некоторой обработки после вырезания, но в целом гораздо лучше, чем я смог бы сделать вручную, лобзиком.

Фрезу использовал двухзаходную твердосплавную от Kyocera Tycom. Фрезы этой фирмы не раз советовали на форумах. Диаметр 3.175 мм, то есть рабочий диаметр равен хвостовику, таким образом в несколько проходов можно вгрызаться довольно глубоко. Рабочая часть, для такого диаметра, длинная, полдюйма, 12.7 мм.

Заготовки из фанеры пилил шириной 40-60 сантиметров, по ширине того, что собирался выпилить. Под заготовку, чтобы не портить стол станка, подкладывал утеплитель из экструдированного пенополистирола (XPS). Он стоит недорого, достаточно твердый и одинаковый по толщине. Заготовку притягивал к столу саморезами.

Дальше работа зависла на 2 месяца. Надо было нарисовать узор наличников. А художник из меня хуже чем из Остапа. Пришлось тырить узоры из гугл-картинок. Нашёл несколько понравившихся узоров наличников и решил их смикшировать. И пришлось осваивать inkscape, чтобы перерисовать в вектор. Кое-как справился. Inkscape очень понравился, достаточно удобный и с прекрасными встроенными туториалами, по которым вполне можно разобраться.

Пока рисовал наличники, параллельно пробовал выпиливать уже готовые части общего узора. И смотреть, на что пригоден станок. Чего я не ожидал, станок получился очень шумный. Очень. В процессе работы он дребезжит и воет как стадо бешеных пылесосов. Я часто пренебрегаю правилами ТБ, могу косить траву или пилить дрова бензоинструментом, без защиты ушей. Но тут я надел защитные наушники. Иначе невыносимо. Так что не пытайтесь повторить такое дома. И даже на шести сотках с соседями рядом. У меня до соседей десятки метров, и то я думал что могут быть недовольны. С другой стороны, станок всё равно гораздо музыкальнее и приятнее, чем радио Дача, которое они слушают.

А вот что удивило приятно, так это скорость работы. Несмотря на то, что станок медленный, сказывается это, в первую очередь, на холостых перемещениях, которые могли бы быть и пошустрее. Рабочая же подача в 300-400 мм/мин вполне нормальная. При выпиливании узоров холостые ходы занимают не так много времени, где-то наверное 10-20% работы. Так что будь даже станок быстрее на холостых, разница была бы небольшая. Часа за два получается деталь узора размером больше метра длиной. Меня такая скорость более чем устраивает, лишь бы работал станок, а не я.

Вначале я ставил 5 проходов на 12 мм фанеру. То есть каждое отверстие и внешний периметр прорезались по чуть-чуть, углубляясь на каждом круге миллиметра на 3. Потом стал увеличивать заход, чтобы проходить всю толщину за 4, потом 3, а в конце стал вообще за 2 прохода резать. И станок это пережил. Стало заметно, что фрезу чуть уводит в сторону, когда она вгрызается в торец, особенно если под острым углом, но на результате это не сильно сказывается, высокая точность мне не нужна. Более того, однажды, почти в самом начале, я услышал (находясь за двумя дверьми, в доме печку топил) что шум станка стал ещё громче, чем обычно. Как оказалось, на первом проходе периметра от вибрации чуть ослабла цанга, и фреза выдвинулась вниз. Станок начал резать фанеру вообще в один проход! Я, конечно, поставил на паузу и вернул фрезу на место. Но за это время успелось прорезаться сантиметров 30 периметра. И при этом станок не сбился, шаговые двигатели ничего не пропустили. Следующие проходы прошли точно по следу первого.

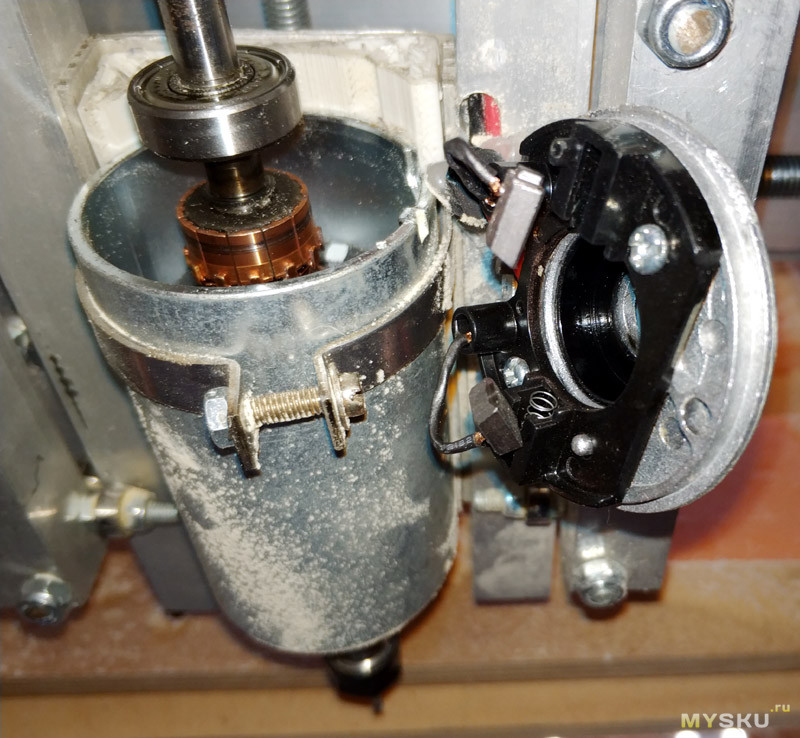

В процессе, конечно, стали откручиваться некоторые гайки. Не везде было удобно ставить самофиксирующиеся. Ну да фиксатор резьбы быстро всё исправил. Через часов 10 суммарной работы станка, стал странные звуки издавать шпиндель. Вал руками крутился только в одну сторону, в другую клинил. Я думал всё, китайский шпиндель оказался недолговечным, уже расстроился, ждать новый было бы слишком долго. Но разбор показал, что ничего критичного нет, ослаб один из длинных винтов, скрепляющих корпус. Износ щеток минимальный, подшипники стандартные. Думаю что шпиндель вполне послужит достаточно долго. Хотя тут я дилетант, смотрите фотку. Главное что после сборки и фиксации резьбы всё заработало. Заодно залепил два неиспользованных крепежных отверстия в передней части, как оказалось через них пыль может попадать внутрь.

Напилив все детали для наличников на 5 окон, извёл почти 6 листов фанеры 1525х1525х12 мм. От фанеры остались одни огрызки. На фото только часть погрызенного.

Что удивительно, за всю эту работу я не сломал ни одну фрезу. И не запорол невозвратно ни одну заготовку. Была пара мелких косяков, но некритичных. В одном случае не рассчитал размер заготовки и хвостик рисунка, пика из верхней части, слегка вылезла за край, получилась срезанной. Эта деталь пошла на дальнее окно, где пика так и так не влезала и её пришлось подрезать. В другом случае всё-таки случился пропуск шагов, из-за небольшого перекоса ходового винта. Я его потом отладил, но в тот раз периметр немного съехал. Я это вовремя заметил и исправил, но с изнанки узор немного подпортился. На результат не повлияло.

Пока станок допиливал, я начал обрабатывать напиленное. Не знаю, как должно быть, вероятно из-за вибрации станка рез получается не очень чистый, для покраски лучше обработать шкуркой. Плоскости — ленточной шлифмашиной. Торцы — дремелем. Работа длинная и нудная, но я справился.

Дальше была покраска и сушка. Учитывая конец октября (куда это лето так быстро пролетело?), тоже пришлось помучаться. Эмаль ПФ-115 сохла нормально только в закрытой комнатушке с тепловентилятором. Да и прокрашивать все эти узоры то ещё развлечение. Доделал я всё только к ноябрьским праздникам.

До

И после

Даже осеннее солнце выглянуло посмотреть на такую красоту 🙂

Ну или вот так, в сравнении

Вблизи.

По затратам сейчас сложно посчитать, я, к сожалению, не записывал. Многое из мелочевки было куплено в период «купонной лихорадки» на Али в начале 2017го и вышло почти даром. Что-то наоборот, с тех пор подешевело. Что-то мне досталось бесплатно или уже было. Но примерно прикинуть можно.

Шпиндель — $36

Моторы 17HS4401 — 4 * $10.80 = $43.2

Подшипники где-то на $20

Электроника в районе $10

Стальной профиль 9 метров по 101р = 909р

Профиль Al 50х20х2х1000 4 по 285р = 1140р

Профиль Al 20х20х1.5х2000 3 по 248р = 744р

Профиль Al 12х25х2х2000 1 по 310р = 310р

Прочий профиль рублей 500 = 500р

Шпилька М10 2 метра 3 шт по 113 = 339р

Лист фанеры 690р

Итого примерно $110 + 5000р.

Ещё была пара блоков питания, 75 видов метизов, пакетик с фрезами, коробочка, наполовину заполненная разными разъемами, и целое море разных кабель-каналов, муфт и опорных подшипников, а также краска по металлу, клубок проводов, ящик инструмента, баллончик WD-40 и 2 дюжины мотков разноцветной изоленты. Не то чтобы это был необходимый запас для станка, но если начал что-то собирать, становится трудно остановиться. Но опасения у меня это не вызывало, в хозяйстве всё это не лишнее. Многое можно заменить печатными деталями. Ну пусть ещё 5000р. В самом худшем случае тысяч 18 выходит. В моем случае меньше, часть нужного у меня уже была. Я считаю, очень дёшево. Ради интереса, посмотрел цены на наличники в интернете. Где-то от 3 тысяч за довольно примитивные, на одно окно. И это именно «от». Далее цены легко уходят к цене всего станка. За одно окно. Да, конечно, стоит считать ещё и потраченное время. Но оно ведь потрачено не зря. С удовольствием и интересом. Опыт и прокачанные навыки — бесценны. А то, что заняло это 3 летних сезона… Жизнь вносит свои коррективы, не всегда приятные. Были и другие дела и заботы.

На следующий год в планах обновить краску дома, сделать наличники чердака, узоры на фронтоне. Ну не знаю, что у меня получилось. Кто-то скажет «хохлома» и прошлый век, кто-то — бездушная подделка под русскую народную резьбу. Кто-то скажет что этот дом вековой (буквально) давности уже ничем не украсить, только покрасить и снести. Но мне он нравится. Конечно можно было бы сделать и лучше, расти у меня руки откуда надо и было бы у меня художественное чутьё. Но я в целом доволен результатом.

А что думаете вы?

Видео работы станка, для оценки скорости и громкости.

А ещё призрачный гонщик Йорик у меня калитку сторожит, вот:

- Портативная блютус колонка 2*3вт с IPx4

- Необычное прозрачное белье

- Канцелярский нож LAOA LA115300 с набором лезвий LA111402

- Домашняя поворотная IP камера Gocomma Lilliput-001

- LM386 в схеме измерительного микрофона

- Магнитный держатель смартфона в авто

- Автомобильный магнитный держатель для телефона RAXFLY

- EARNINE EN2J — наушники исключительно для аудиофилов

- Адаптер питания с QC2.0 и выходом DC5521 на 12В

- Обзор SSD от JD, Crucial BX500 на 480Gb