3Д принтер FLASHFORGE Adventurer 5M

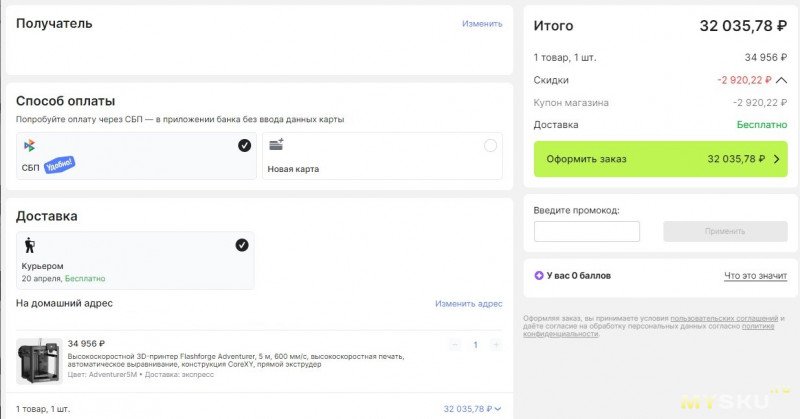

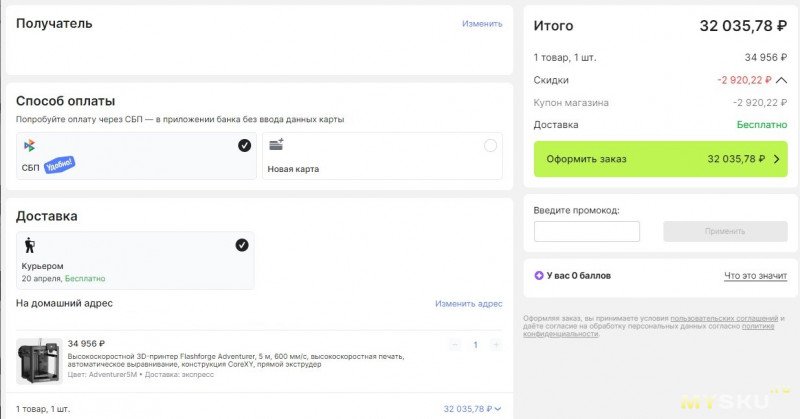

- Цена: 32000 рублей

- Перейти в магазин

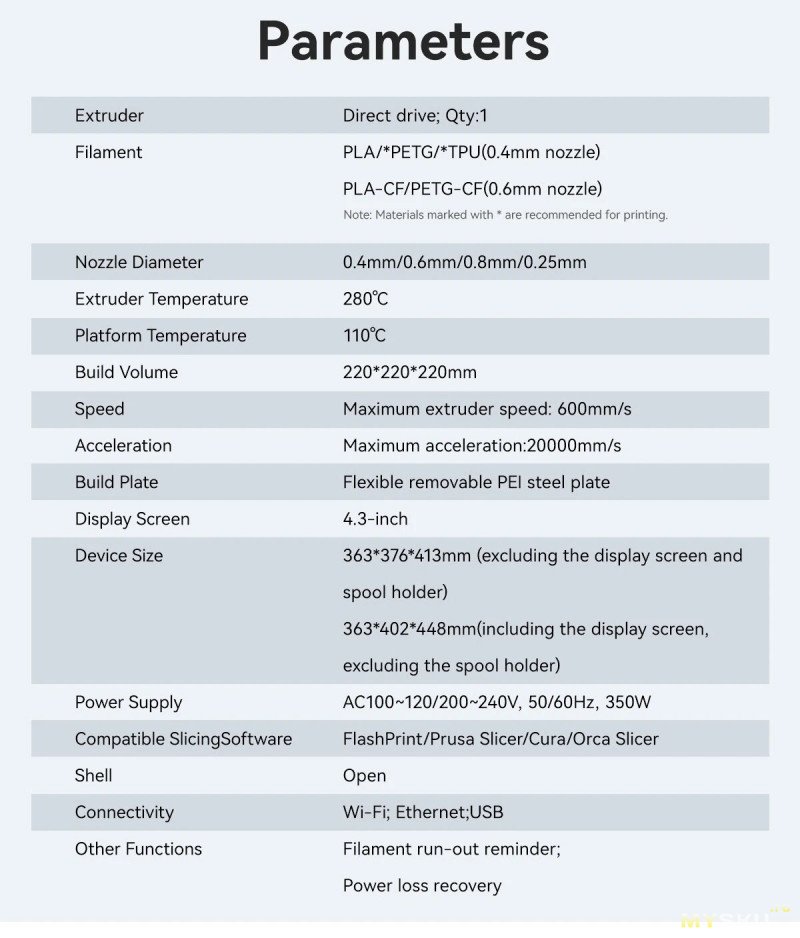

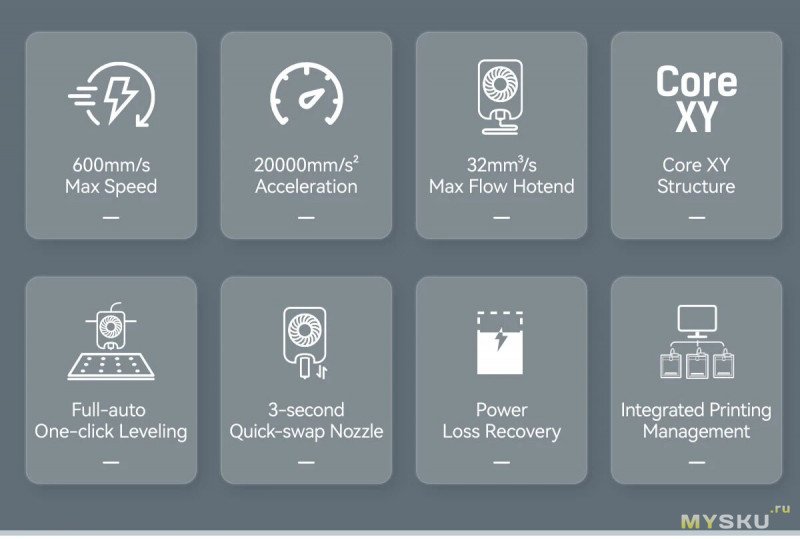

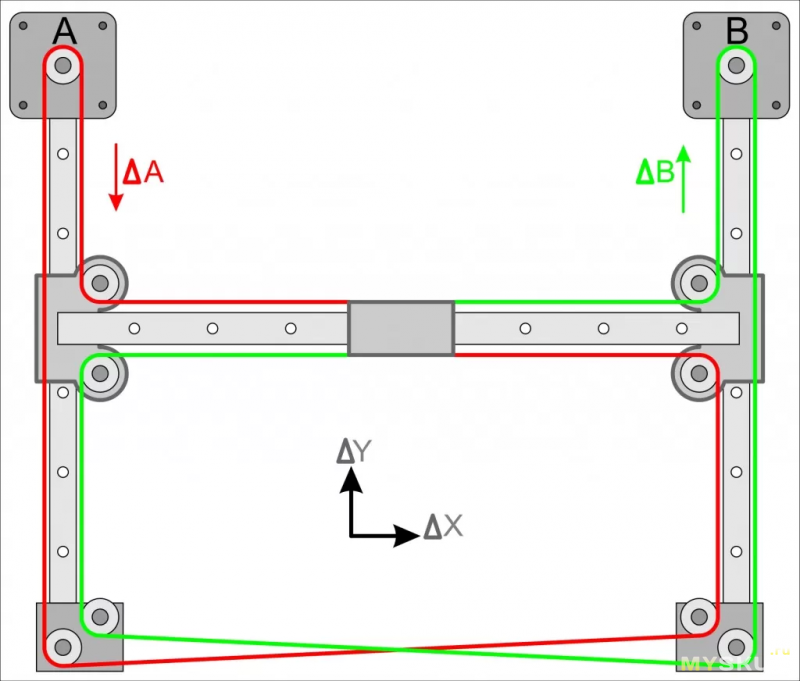

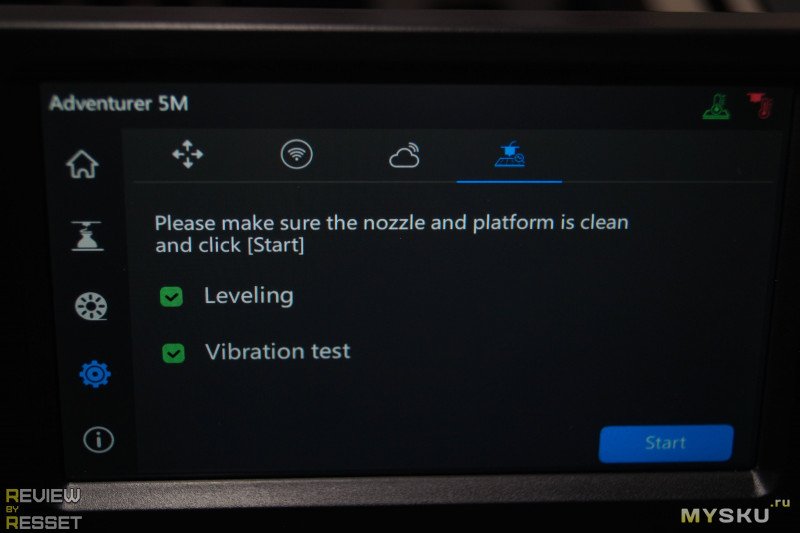

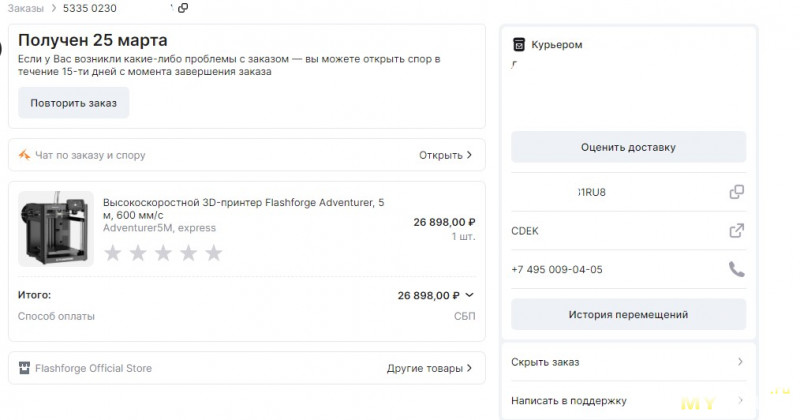

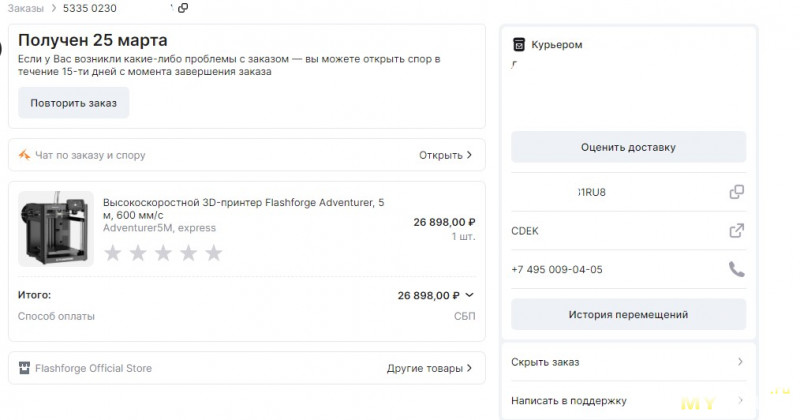

Купил я его во время распродажи почти за 27000 рублей и могу сказать, что он определенно стоит этих денег. Кинематика Core XY, стол перемещают три вала по четырем направляющим. Имеется автокалибровка уровня по 25 точкам и вибротест, по итогу которого в настройки вносится коррекция ускорений для каждой оси. Директ экструдер, керамический нагреватель сопла, драйверы и прошивка Klipper позволяют печатать со скоростью до 500мм/с в идеальных условиях, но в прошивке она ограничена 300мм/с для того же PLA.

Распаковка

Приходит принтер в большой увесистой коробке.

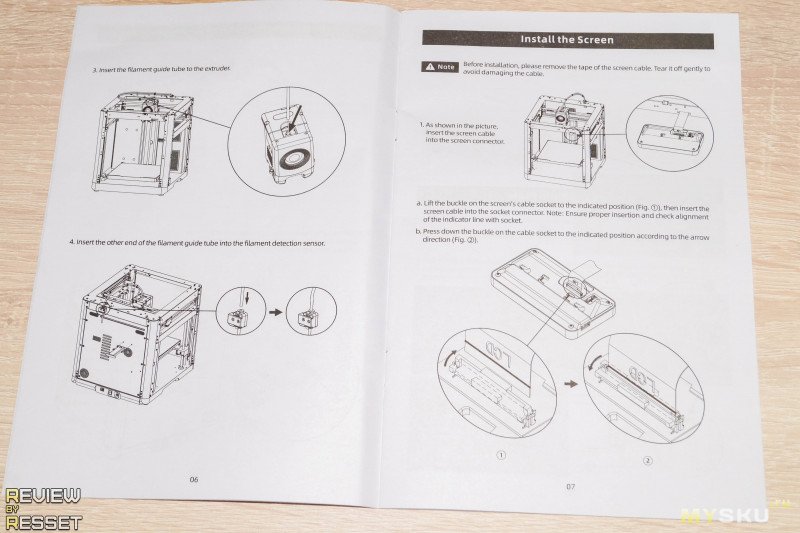

Он на 99% собран, нужно уделить буквально пару минут для окончательной сборки.

Среди вспененных вставок есть коробка с дополнительным инструментом, среди которых набор шестигранников с отверткой, кусачки, шило для чистки сопла, клей-карандаш, ручка для фиксации катушки филамента, кабель питания и небольшой моток PLA для тестовой печати.

Подготовка к работе подробно описана в инструкции.

Необходимо извлечь всё лишнее, вставить трубку подачи филамента в корпус датчика филемента и экструдер, а так же прикрутить опору для катушки сзади, места крепления отмечены желтыми стрелками.

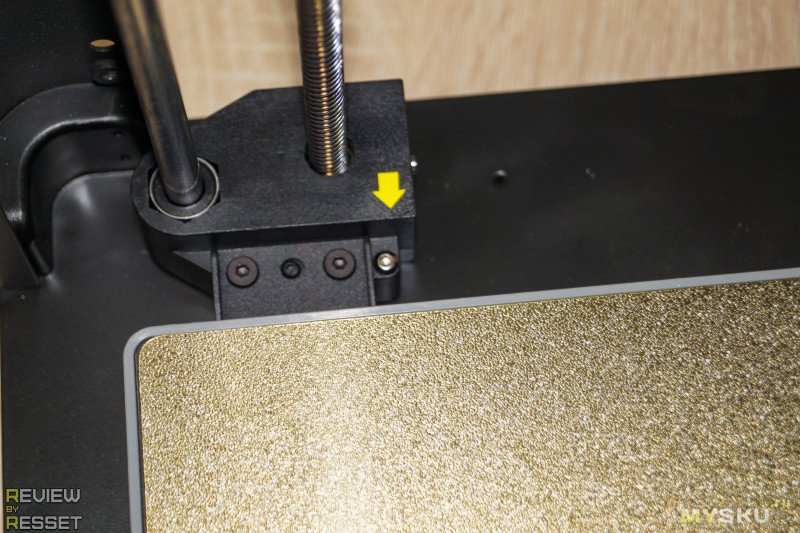

Желтыми стрелками помечены транспортировочные фиксаторы стола, их нужно выкрутить перед запуском. Я этого не сделал, т.к. торопился и не переворачивал страницу.

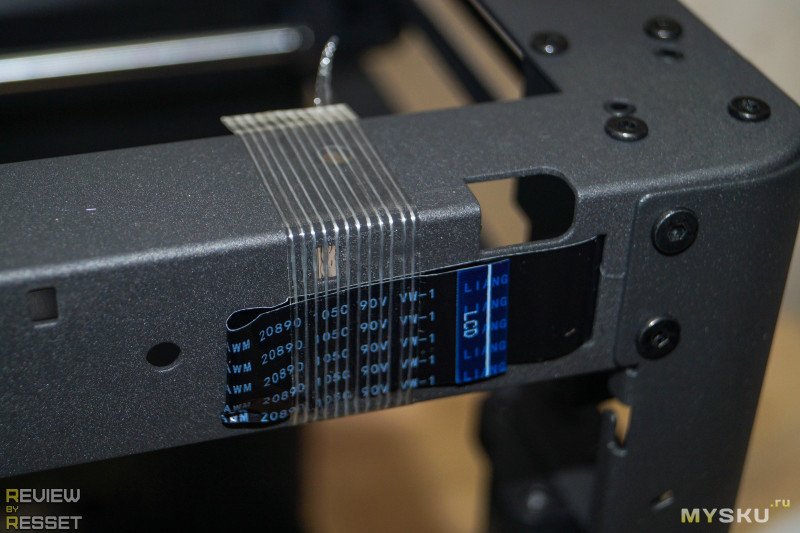

Далее отклеиваем скотч, который фиксирует шлейф дисплея и убираем всё лишнее с модуля.

Сзади у него имеется дополнительный разъем для подключения камеры как в Pro версии и крепление на раме для нее так же имеется. Справа расположен USB разъем для флешки.

Зажимаем шлейф, прижимаем корпус в месте вырезов и сдвигаем влево. Готово.

Останется только подключить кабель питания, по желанию сеть и можно приступать к начальной настройке.

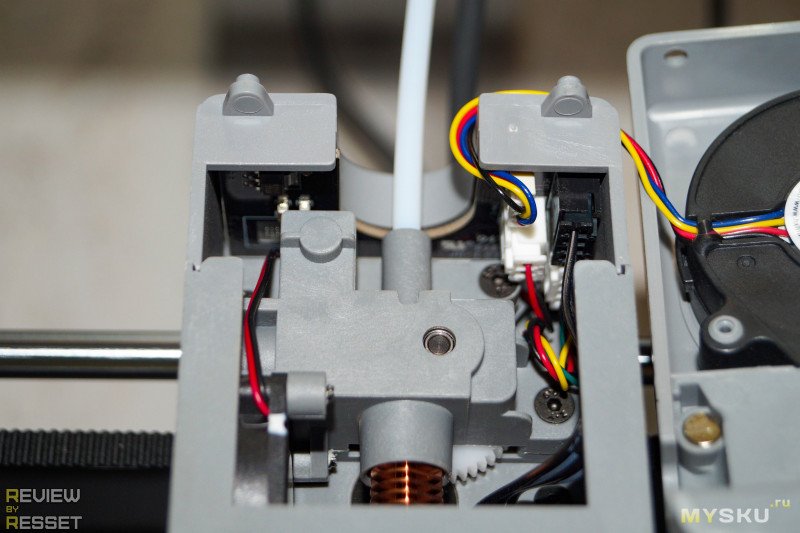

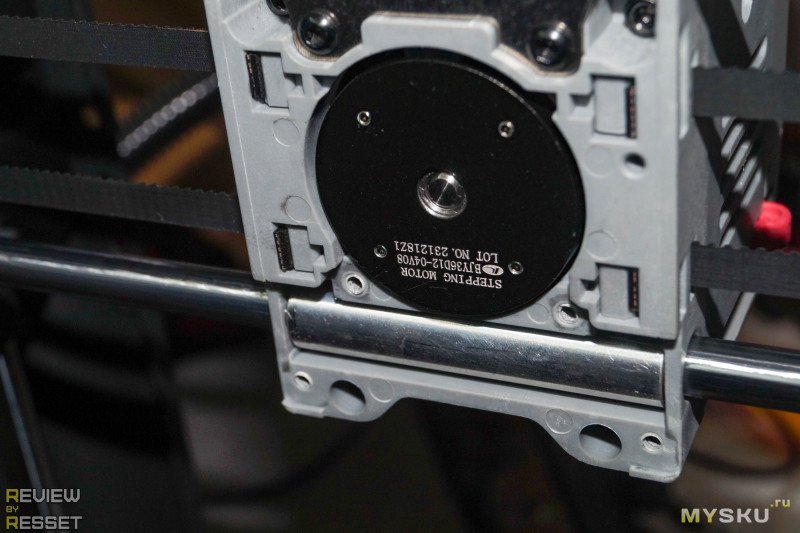

Давайте пройдёмся по особенностям данной модели. Кинематика тут Core-XY, это значит, что стол перемещается по оси Z вверх и вниз, а сопло только по осям X и Y с помощью вот такой замысловатой механики. В случае с FLASHFORGE Adventurer 5M двигатели поменяли местами с нижними шкивами и спрятаны сзади корпуса.

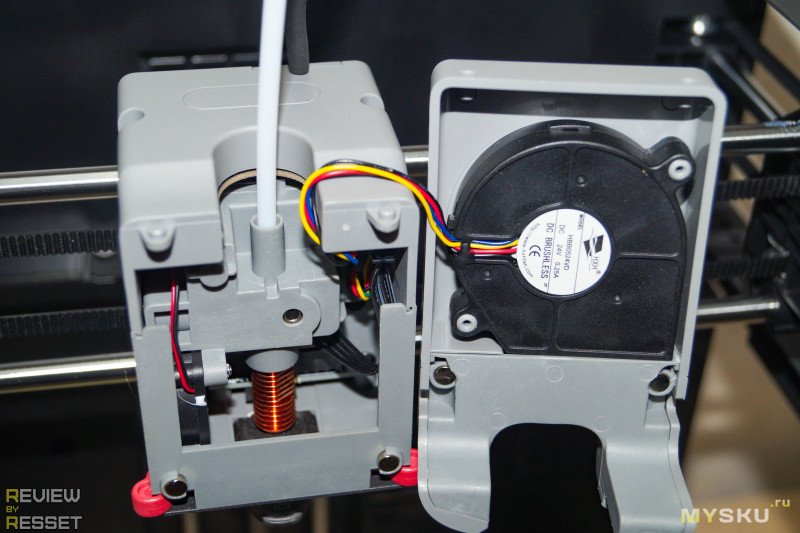

Экструдер с прямой подачей, многие жалуются, что пластиковый корпус выглядит не очень надежно, но я не знаю других способов его облегчить.

Передняя крышка держится на магнитах и при необходимости снимается. В неё встроен вентилятор обдува модели, направление двустороннее, поток дует аккурат в область сопла, так что сделано хорошо и доработок не требуется. В голове куча проводов и плат, ведь помимо нагрева нужно еще управлять подачей, двумя вентиляторами и следить за отклонениями траектории с помощью акселерометра.

Хотенд снимается легко, достаточно сжать пару рычажков на корпусе и потянуть его вниз. Нагревательный элемент керамический и встроен в корпус, так что для использования другого диаметра или типа, придется докупать весь модуль, который стоит порядка 3000 со скидкой.

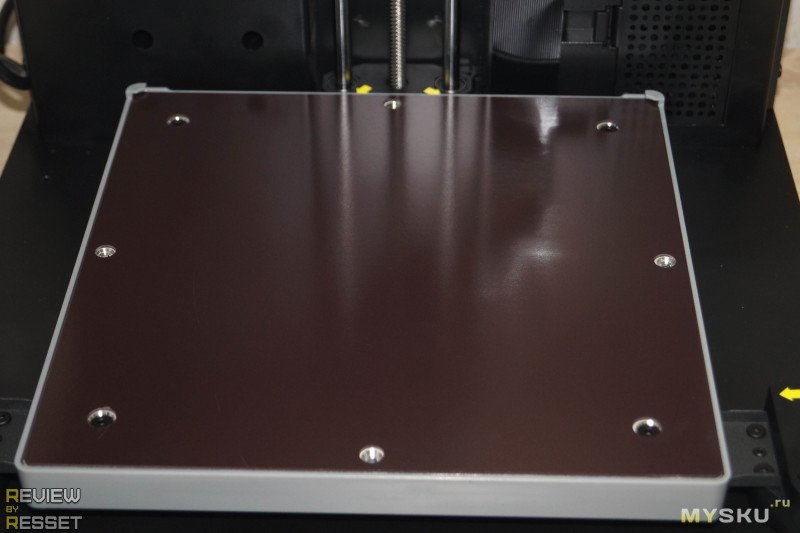

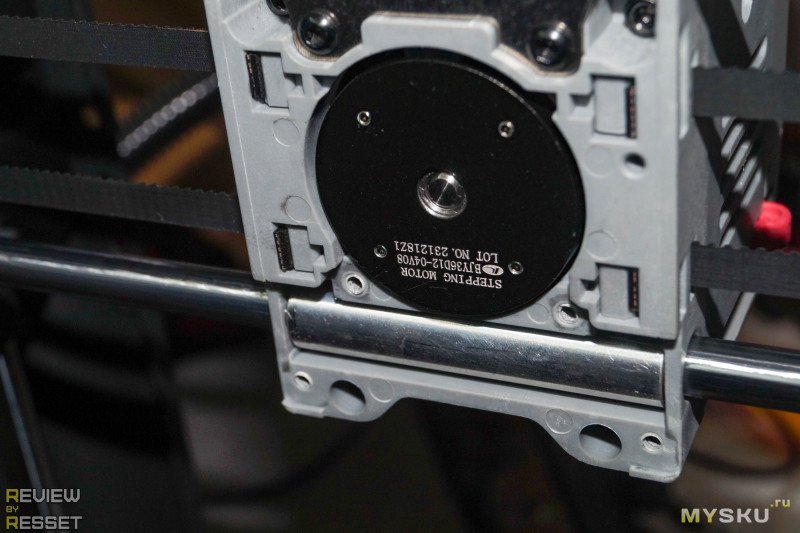

У стола четыре направляющих и три вала, которые синхронизируются ремнем в «подвале», имеется механизм подтяжки. В принципе ничего критичного не заметил, валы на подшипниках, ремень натянут с завода хорошо. Единственный минус, это пластиковое основание, которое прилично усиливает шум во время подъема стола. Но во время печати, движения по Z минимальны, так что посторонних звуков не слышно.

Так же пластиком обшита и задняя стенка с внутренней стороны. Тут можно заметить несколько отсеков для фильтров, которые остались от PRO модификации с закрытым корпусом.

В качестве покрытия стола используется металлическая пластина с текстурированным PEI с двух сторон, которая очень хорошо держится на магнитном листе и это лучшее, что придумало человечество для FDM печати, но об этом позже. Для точного позиционирования установлена рамка с упорами, вроде мелочь, а сильно помогает.

В комплекте есть тюбик клея и ума не приложу для чего он может понадобиться, т.к. я перепробовал кучу пластика и все модели отлично держались без него.

Подготовка к первой печати

На направляющих уже было некоторое количество смазки, но как-то скудно, возможно её добавили во время проверочного запуска. Открыл пакетик и распределил содержимое на валы и остальные трущиеся части, хуже от этого точно не будет.

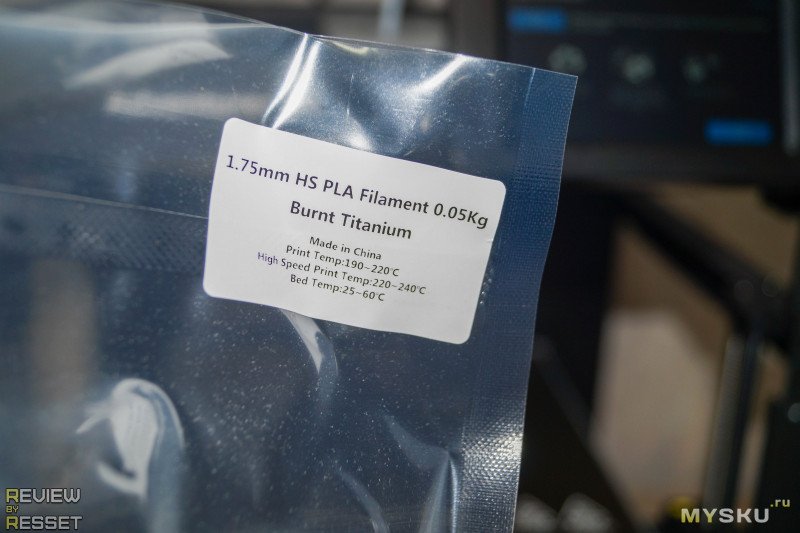

Комплектный пластик называется Burnt Titanium из серии HS PLA(высокоскоростной).

Повесил пучок вместо катушки, протянул через датчик филамента и заталкивал пока он не упёрся в хотенд. Чтобы не подталкивать пруток сзади принтера, можно приподнять трубку и подавать напрямую. На этом подготовка закончена, можно включать питание.

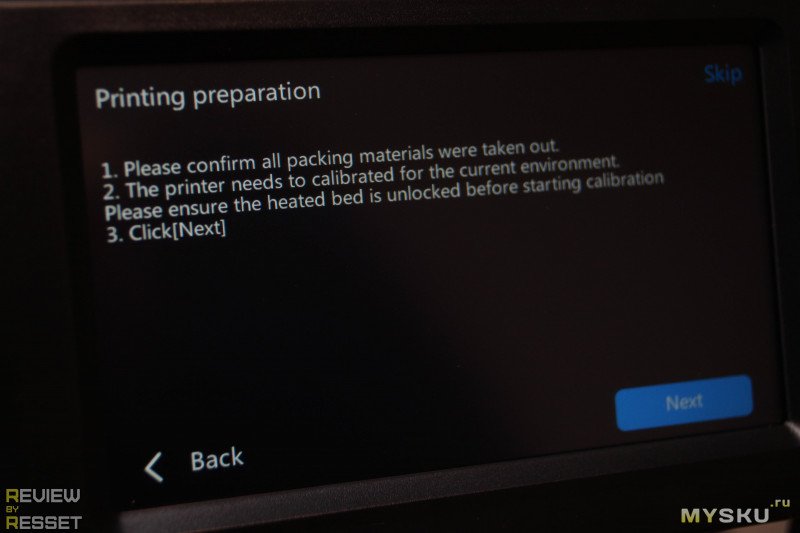

При первом запуске система предложит на выбор несколько языков и сообщит, что необходимо пройти несколько подготовительных этапов. Проверяем, чтобы внутри не осталось ничего, что может мешать печати, откручиваем транспортировочные винты и нажимаем «далее». При желании можно пропустить первоначальную настройку если уже есть опыт.

Следующими быстрыми этапами является парковка стола с экструдером и подготовка к их калибровке.

Следующим этапом является нагрев до рабочих температур, стол нагревается до 60 градусов за 2 минуты, а экструдер до 220 градусов за 50 секунд.

Затем происходит очистка сопла. Оно плотно прижимается к покрытию стола, лишний пластик стирается, нагрев отключается и в таком положении оно остается пока температура не упадет до 120 градусов, чтобы филамент не вытекал после подъема.

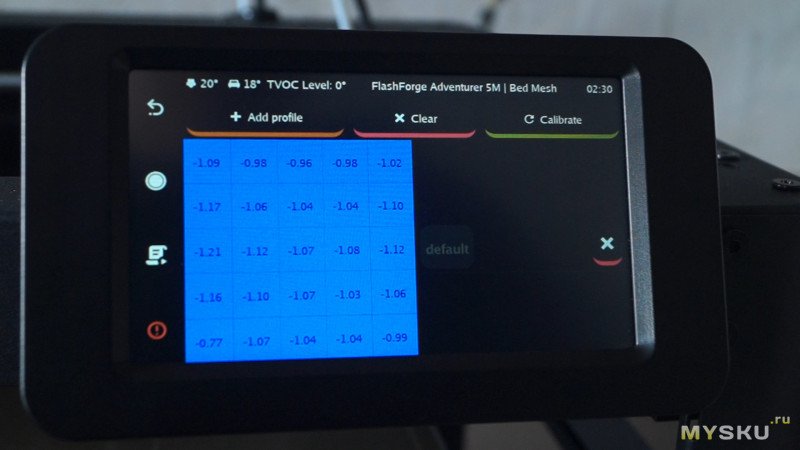

Далее по 25 зонам строится карта высот стола и в процессе печати электроника подстраивает ось Z для получения максимально равномерного слоя.

Насколько я понял, калибровка происходит по четырем тензодатчикам, на которых фиксируется стол. Они довольно чувствительные, данные слегка меняются от веса тестового кубика.

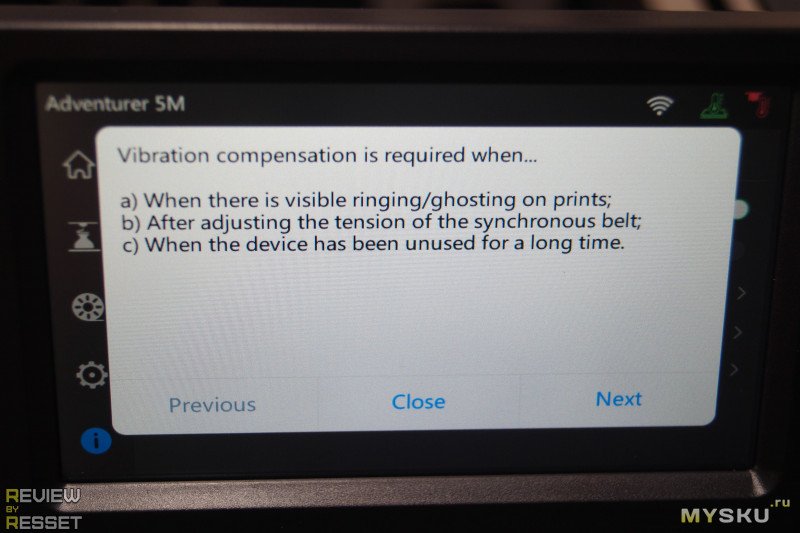

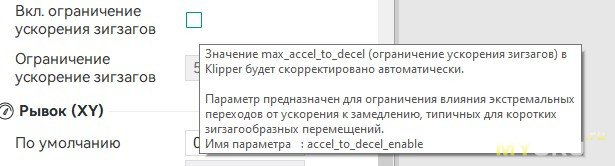

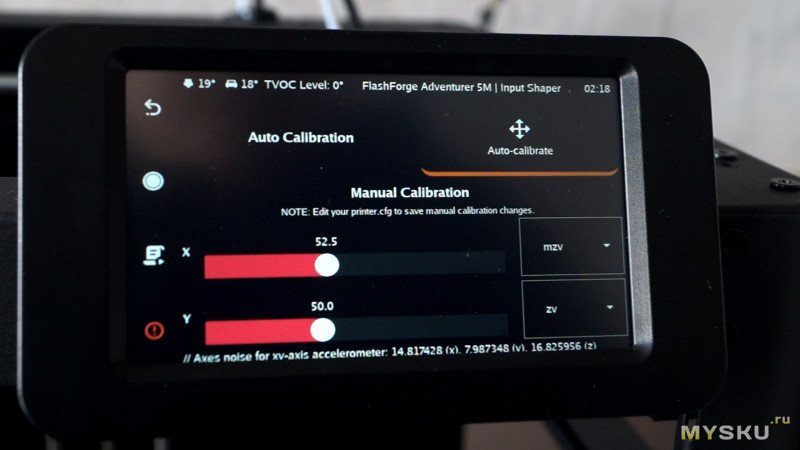

В корпусе экструдера установлен акселерометр, так что следующим производится вибротест, в ходе которого его трясёт сначала по оси X, затем по Y и в прошивку вносятся ограничения по максимальным ускорениям в зависимости от отклонений.

Затем начинается процесс заправки филамента, в ходе которого прогревается сопло и начинает подаваться пруток. Выдавливает его прилично, наверное сантиметров 10. Видно, что присутствовал пластик другого цвета, скорее всего проводятся тесты на этапе сборки.

Последним этапом начальной настройки является печать тестового кубика, но я его пропустил, т.к. комплектного пластика и так не очень много.

Пользовательский интерфейс

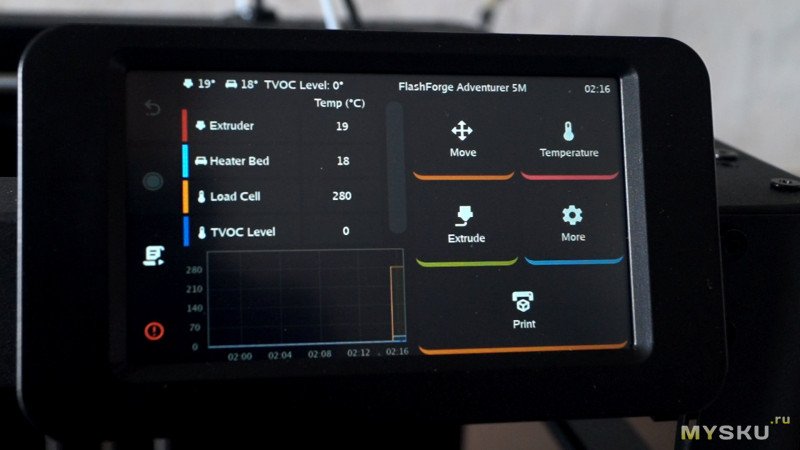

У Adventurer 5M прошивка клиппер, но слегка видоизмененная. Интерфейс упростили, но вместе с этим урезали и часть сетевых функций, видимо чтобы было не так удобно работать со сторонними слайсерами. Это исправляется, к концу статьи расскажу как. Сенсор резистивный, так что приходится нажимать на элементы с небольшим усилием, а не просто касаться.

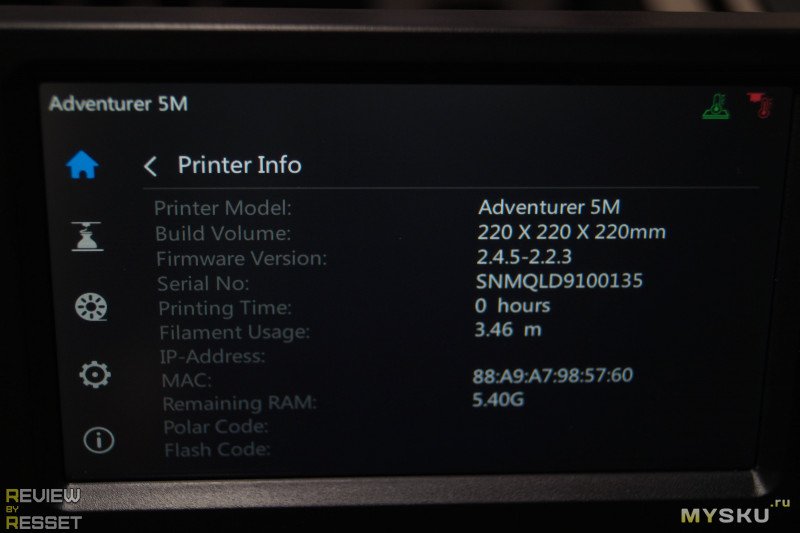

В первой вкладке отображается модель принтера, в правой части выводится температура стола и сопла, вверху красным выделяется элемент, который опасно трогать руками. правая нижняя кнопка выводит информацию о принтере, времени наработки и использованном филаменте.

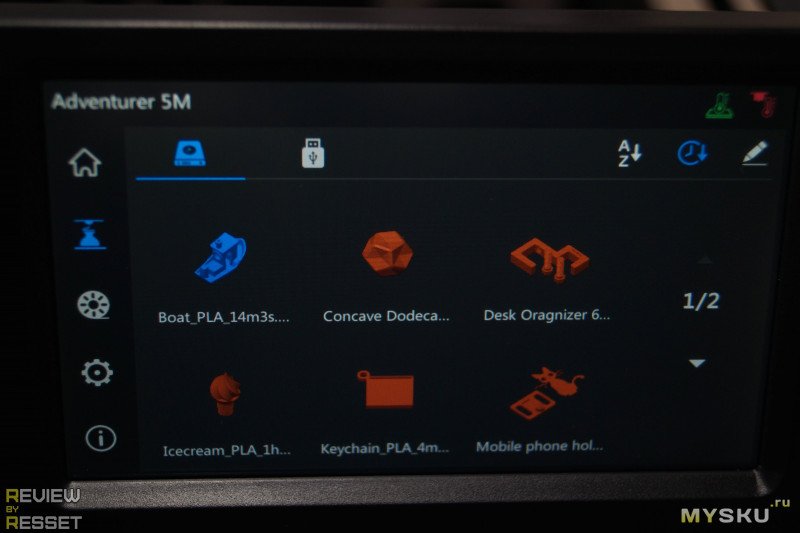

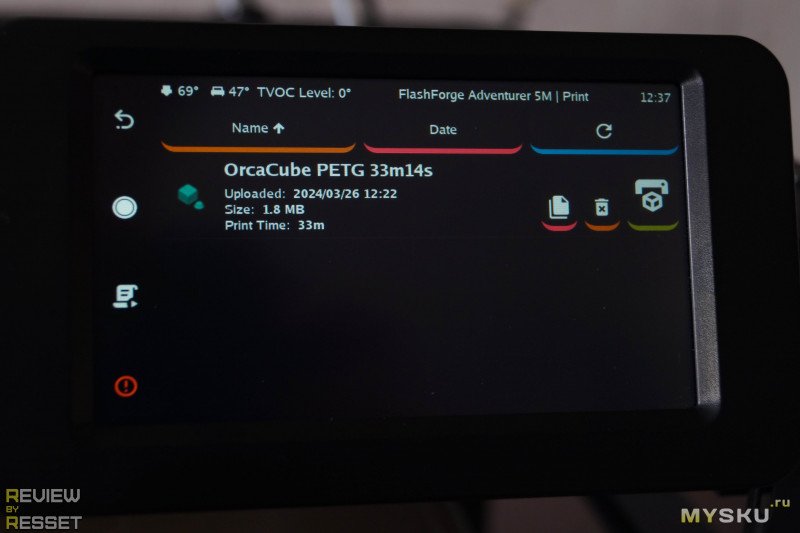

Во второй вкладке расположен список файлов во внутренней памяти и на флешке. Они сортируются по имени или по дате создания, что довольно удобно, там же можно скопировать модели с флешки во внутреннюю память и наоборот, а так же удалить лишнее. Перед печатью можно поставить галочку на повторной калибровке стола, это не занимает много времени, но убережет от проблем если во время предыдущей печати что-то пошло не так.

Во время печати можно посмотреть подробности процесса и отрегулировать скорость обороты вентилятора обдува модели и поправку оси Z.

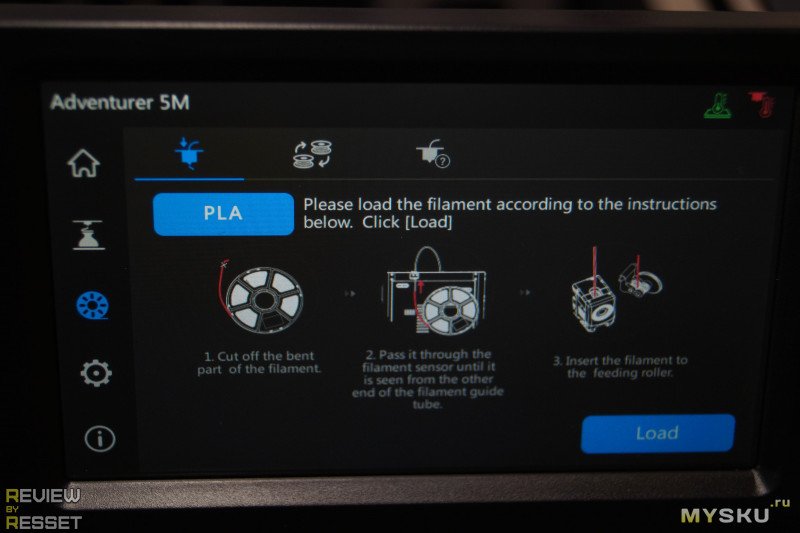

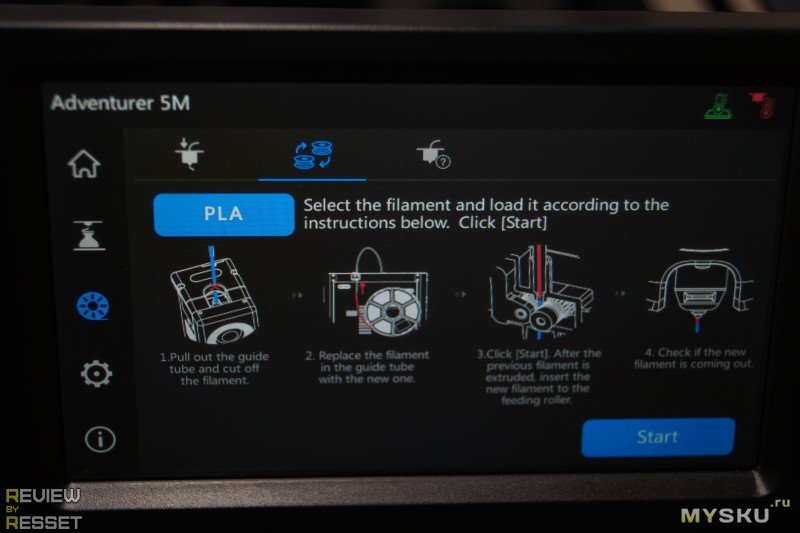

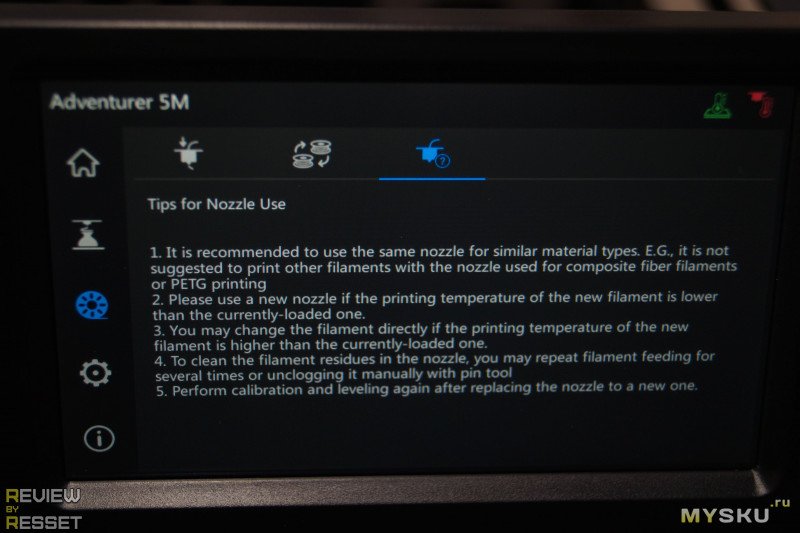

Следующая вкладка служит для заправки и смены филамента, всё пошагово расписано, так же есть памятка для пользователя по уходу за соплом и его замене.

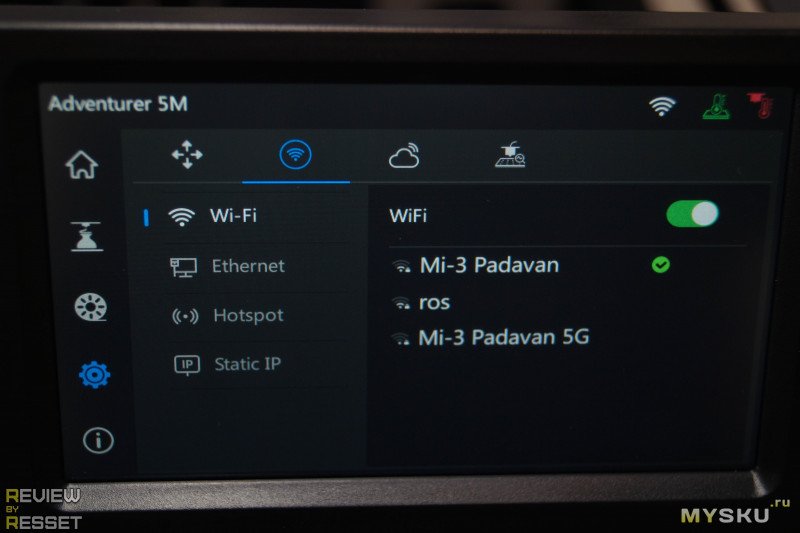

Далее следуют основные настройки системы. Здесь можно вручную перемещать платформу с экструдером, блокировать/разблокировать двигатели и сбросить ноль. Следующий пункт это настройка сети, я сразу без проблем подцепился к домашней сети WiFi.

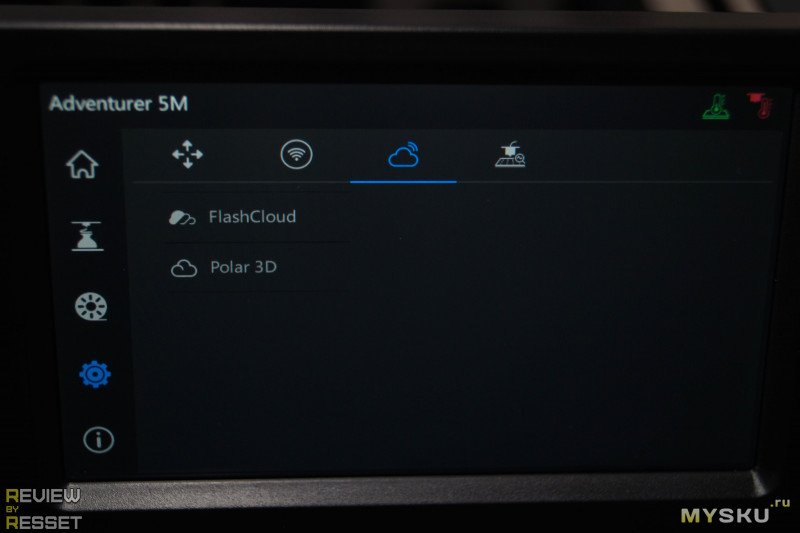

Можно авторизоваться в сервисах FlashCloud и Polar 3D, после чего сохранять модели и посылать их на печать напрямую. Последний пункт позволяет провести калибровку стола и вибротест.

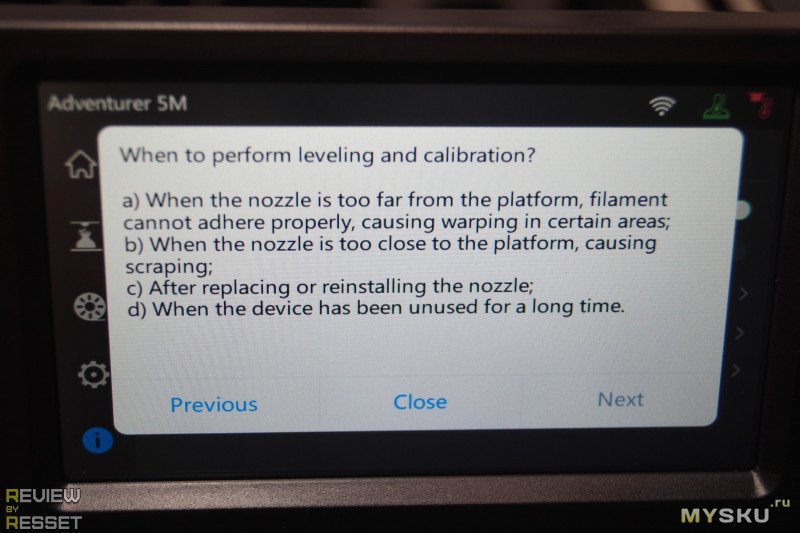

Есть руководство, в котором описывается в каких случаях необходимо запускать их повторно.

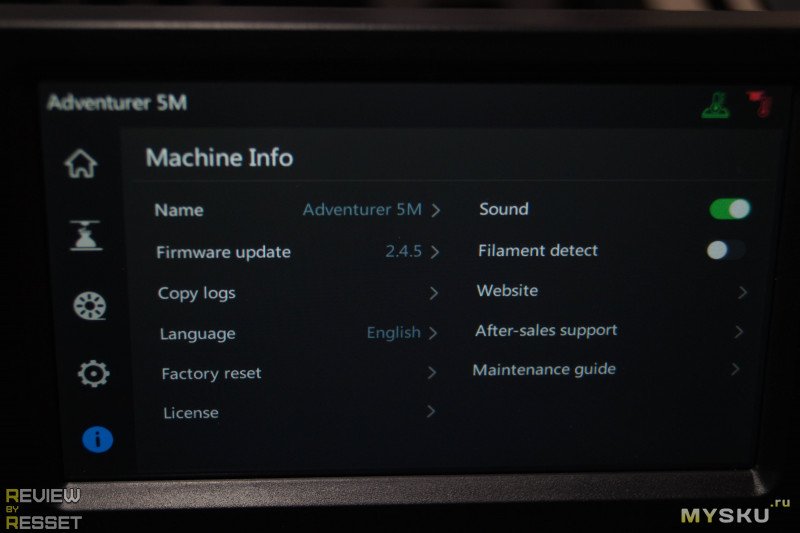

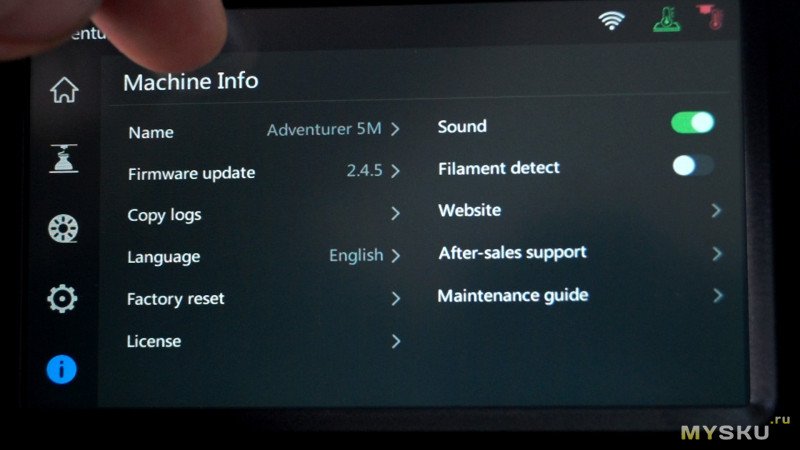

Ну и в последней вкладке отображается основная информация о принтере, прошивке, можно выключить звуки и датчик филамента, чтобы печать не прерывалась если он вдруг закончится. Если принтеров несколько, есть смысл изменить имя, которое будет показано в слайсере.

Тест печати

Ну, вроде всё разобрали, можно попробовать кинуть на печать тестовые модели, которые уже имеются во встроенной памяти и первым был кораблик. С задачей принтер справился за 15 минут с учетом подготовки. Реальная скорость печати на гифке справа. Как по мне, это очень быстро, даже страшно поначалу было, что чего-нибудь оторвёт нафиг ))

Учитывая, что я абсолютно ничего не настраивал, а только воткнул трубку подачи и освободил стол, от результата остался просто в восторге. Конечно до поверхности как при фотополимерной печати далеко, но для FDM принтера очень неплохо.

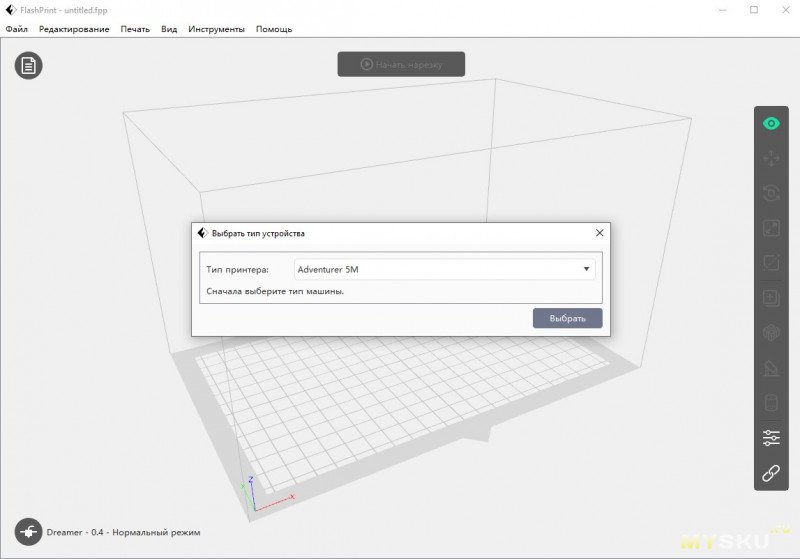

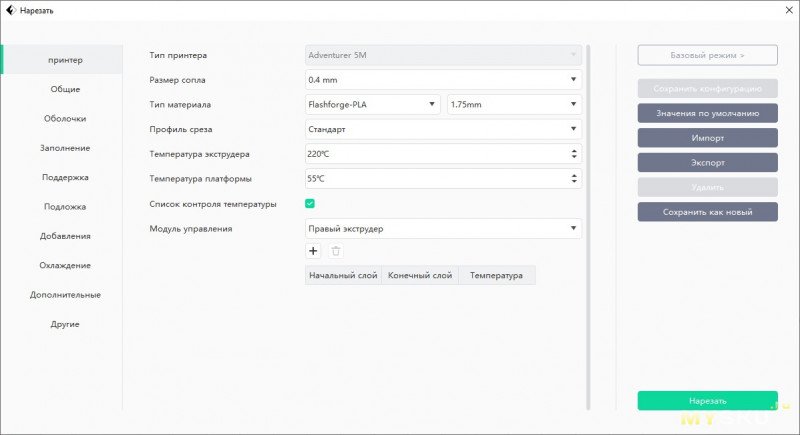

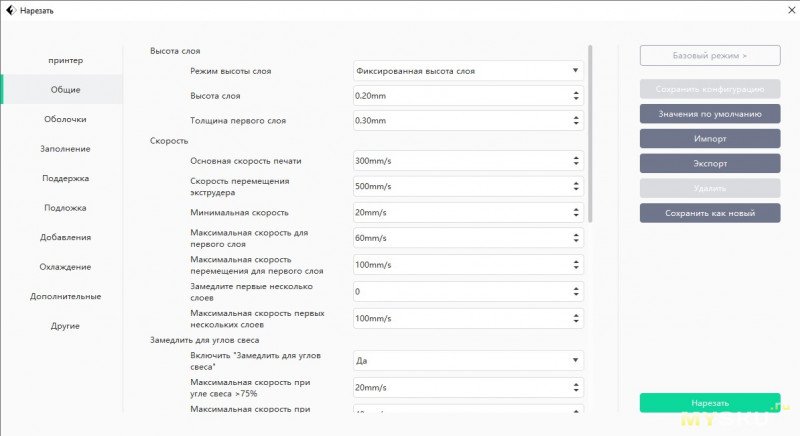

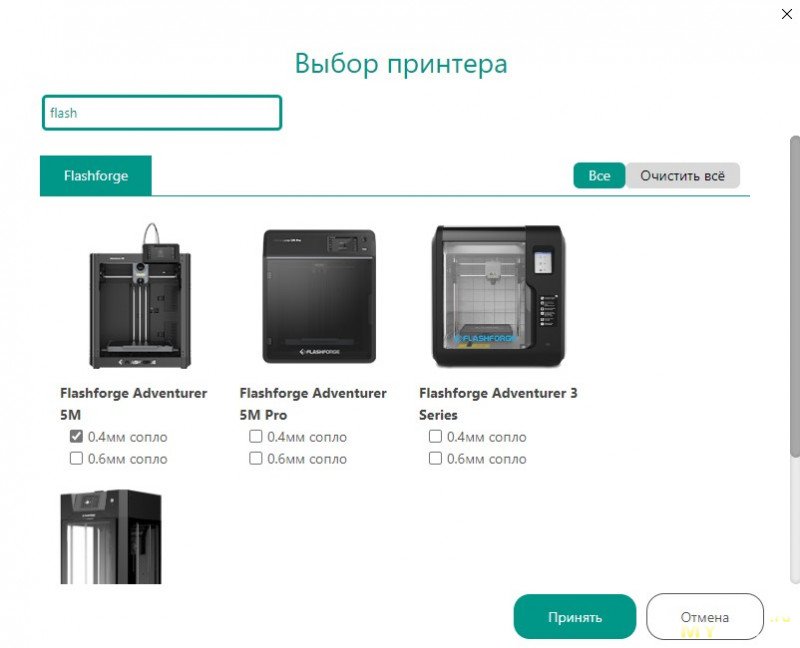

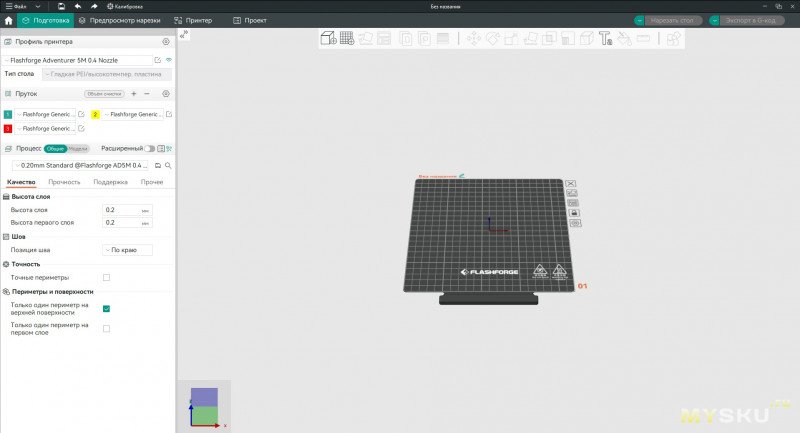

Но готовые модели это одно, а что будет если нарезать и закинуть свою? Производитель рекомендует использовать свой собственный слайсер FlashPrint 5 и он в принципе не плох. На старте просит выбрать модель принтера, имеются основные инструменты для размещения деталей.

Но вот настройки после той же куры местами расположены в нелогичных местах, так что мне поначалу приходилось постоянно лазить по вкладкам перед нарезкой. думаю у новичков таких проблем не возникнет. Обратите внимание, максимальная скорость печати для PLA пластика по стоку ограничена 300мм/с и только перемещения разгоняются по полной. позже вернемся к этому нюансу.

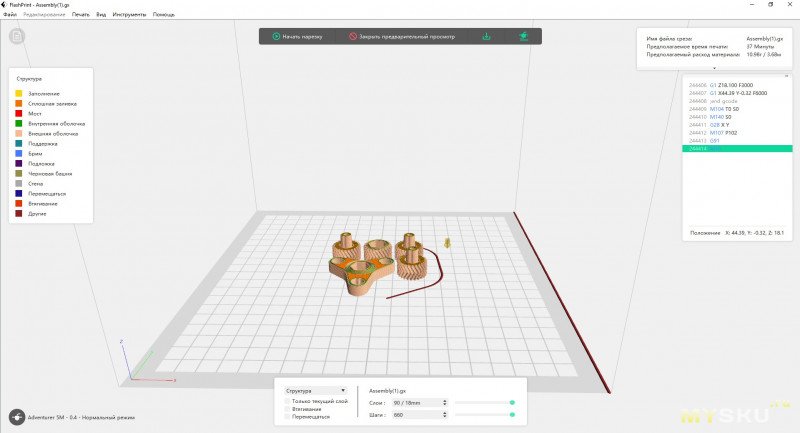

Предпросмотр так же выглядит аккуратно, есть возможность выбрать представление по различным параметрам.

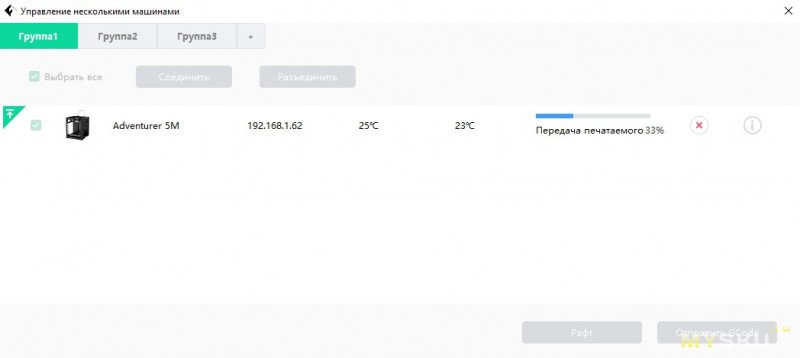

Ну и без проблем работает передача файлов, в том числе с дальнейшей печатью.

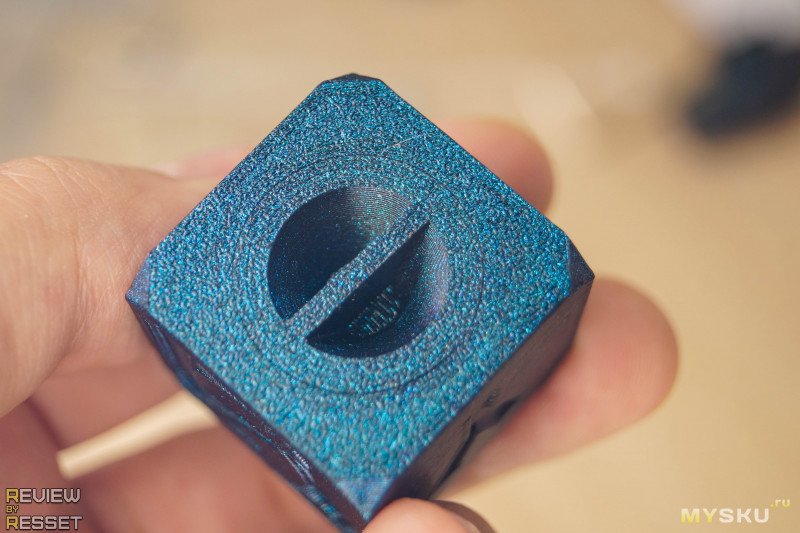

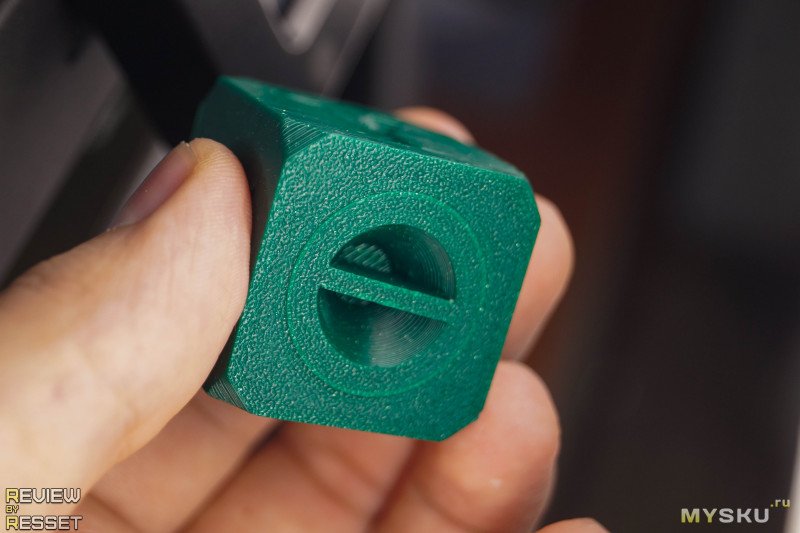

Пустил на печать тестовый кубик от Orca. 25 минут и готово.

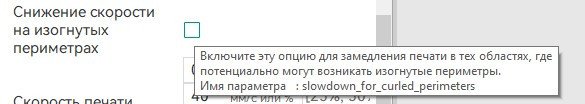

Результат так же порадовал. Есть очень мелкая ряюь на стенках по оси X и искажение на углах, но их видно только под определенным углом и тактильно они не ощущаются. Выделяются и внутренние и внешние углы, а значит нужно помучить Pressure Advance, который как раз и отвечает за подачу перед и после резкой смены направления движения.

Куб пустой внутри и заглушка служит для проверки точности подгонки деталей. В данном случае даже шов едва отличим, а значит деталь вкрутилась ровно настолько, настолько должна была.

А еще благодаря пластине, нижние слои получаются с вот такой шершавой текстурой, которая отлично маскирует первый слой. Выглядит намного лучше, чем при печати на стекле.

После нескольких тестов, комплектный пластик закончился и я установил катушку PLA, которая года три пролежало в зип-пакете. Места сзади хватило с запасом, но думаю более широкие уже скорее всего не влезут.

«Заправил», в очередной раз удивившись, сколько же пластика он переводит.

И сразу же поставил на печать пару крупных моделей. Что может пойти не так, верно? Первый слой намекнул, что это нифига не HS пластик и возможно он малость отсырел, но уже была глубокая ночь и назад пути нет, ну и интересно что из этого выйдет.

Периметры печатались со скоростью 250-270мм/мин, наглядно это выглядело как-то так.

А вот чего показывал принтер.

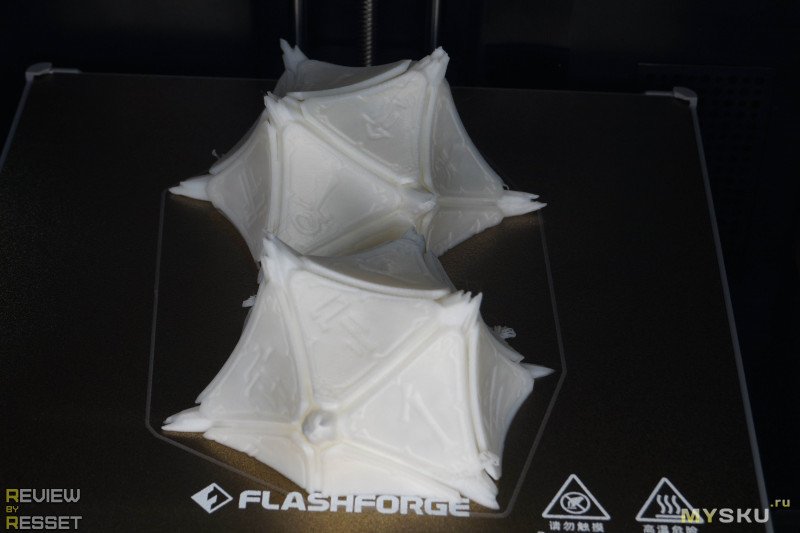

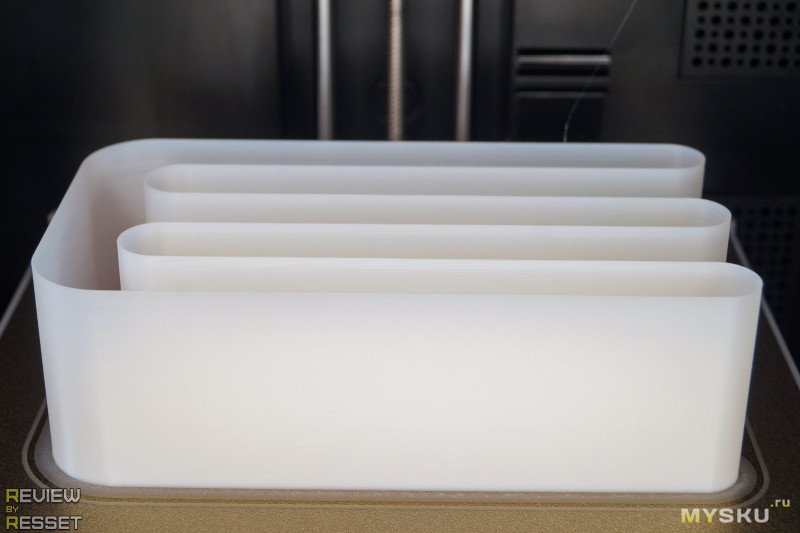

Поняв, что всё должно быть нормально, ушел спать, а наутро обнаружил во это.

Думал, что придется как-то аккуратно отдирать детали такой площади, но они спокойно снялись. Видим этому поспособствовала низкая температура в мастерской, ниже 20 градусов.

Хоть всё и было с виду хорошо, решил всё-таки откалибровать пластик, благо OrcaSlicer позволяет это сделать в пару кликов.

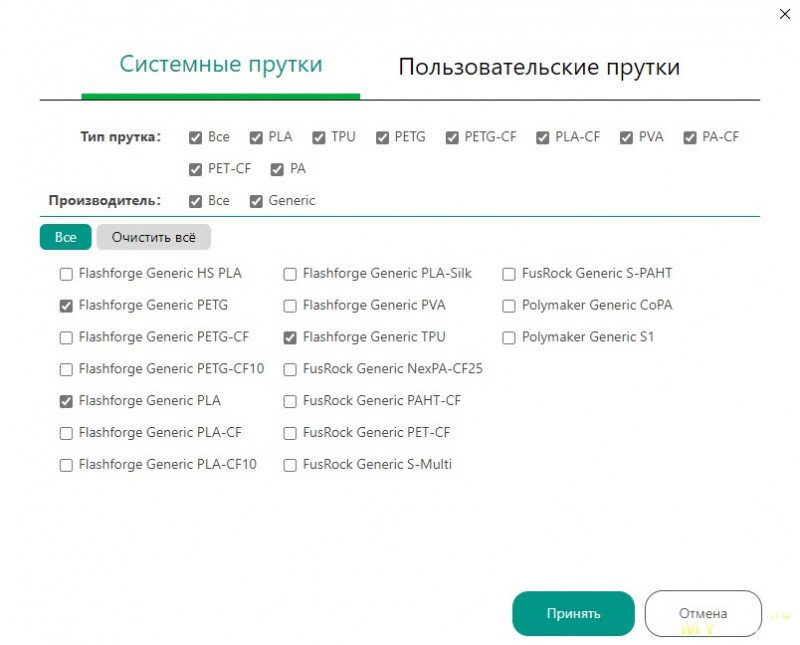

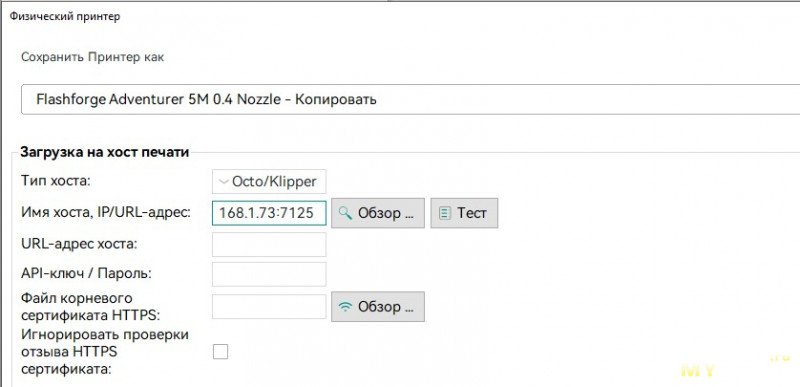

Принтер добавился без проблем, сразу подтянул профили распространенных пластиков.

Орка мне нравится больше, чем кура и стоковый слайсер, но он немного сложнее в освоении для новичка, ведь перед глазами имеются далеко не все параметры печати даже с включенным режимом эксперта, тот же обдув модели и коэффициент экструзии задаются в профиле филамента, диаметр сопла, ретракты, ускорения и стартовый/конечный G-код и многое другое в профиле принтера. Так что я не буду расписывать особенности работы с ним, там материала будет на отдельную статью. Всё есть в ютубе, часик просмотра роликов и освоитесь.

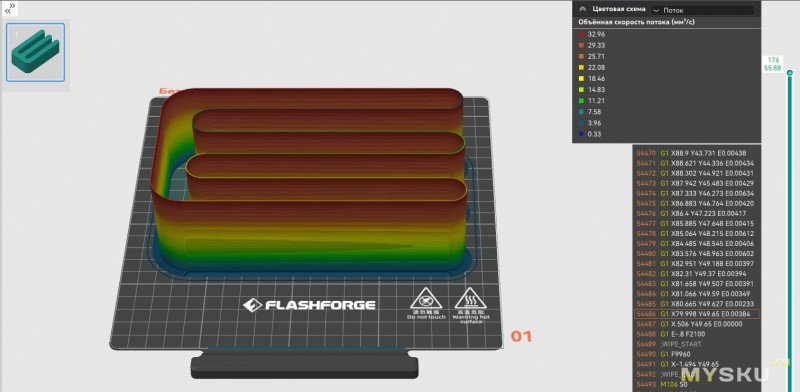

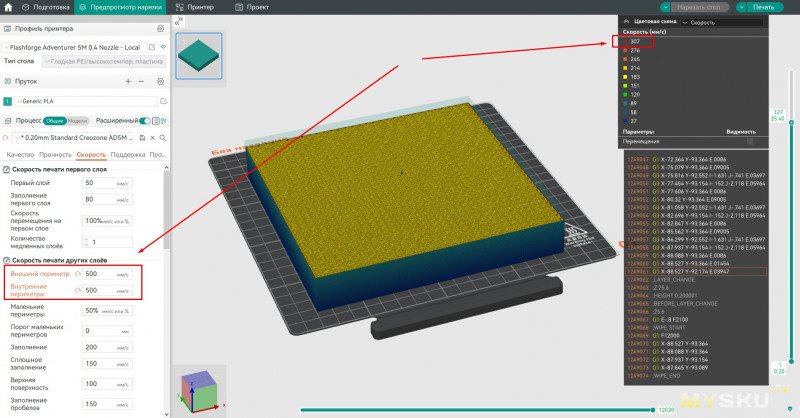

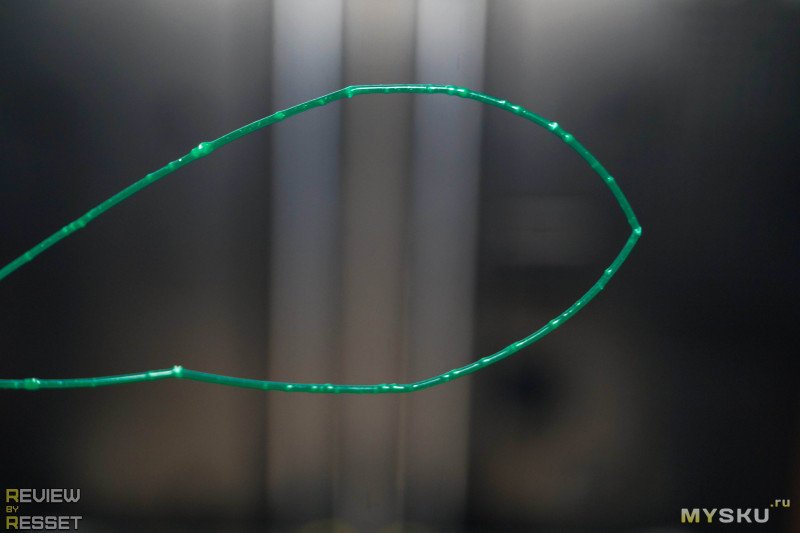

Вернемся к калибровкам. Для начала решил проверить скорость, с которой экструдер сможет выдавливать используемый пластик, ведь от этого напрямую будет зависеть максимальная скорость печати. Для этого формируется вот такой трек, на котором сопло наращивает слои в режиме вазы, постепенно повышая скорость прохода и подачи.

Поехали. В какой-то момент белого в кадре стало слишком много.

А вот реальная скорость на последних слоях, до максимума конечно не дотягивает, при ширине экструзии 0.7мм, она дошла где-то до 180мм/с.

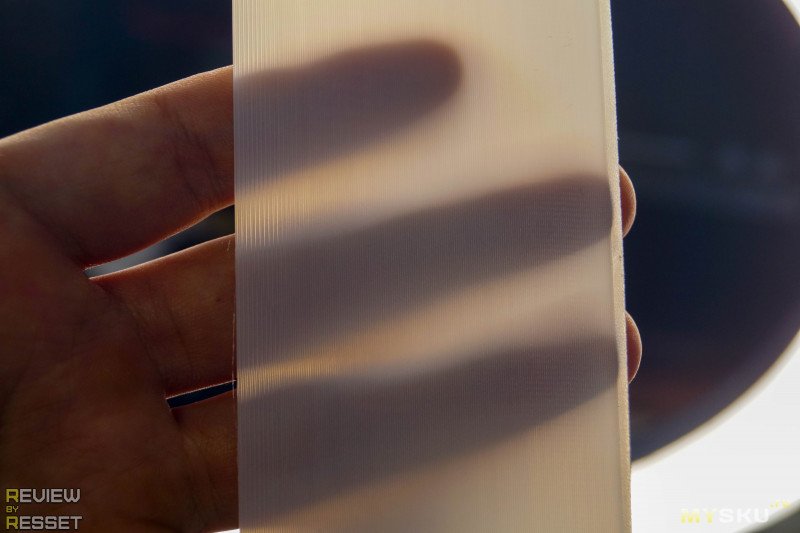

С виду всё хорошо, но если посмотреть на просвет, станут заметны слои с недостаточной экструзией. Навскидку, это начало происходить где-то на 25мм3/с, а значит это предел для вязкости данного филамента.

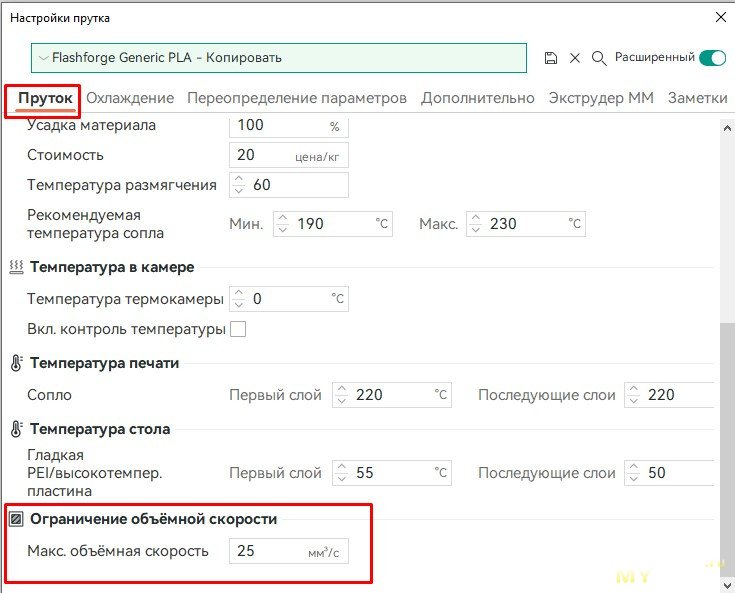

Затем нужно зайти в настройки прутка и внести данные в последний пункт.

После чего даже при выставленной скорости 500мм/сек, максимальная будут ограничена производительностью экструдера и судя по всему, она упирается в 300мм/сек при слое 0.2мм. В стоковом слайсере именно это значение было максимальным, да и в орке тоже. Вносить изменения в настройки каждого прутка не обязательно, достаточно просто оставить стандартное ограничение в предустановленных профилях и проблем не будет.

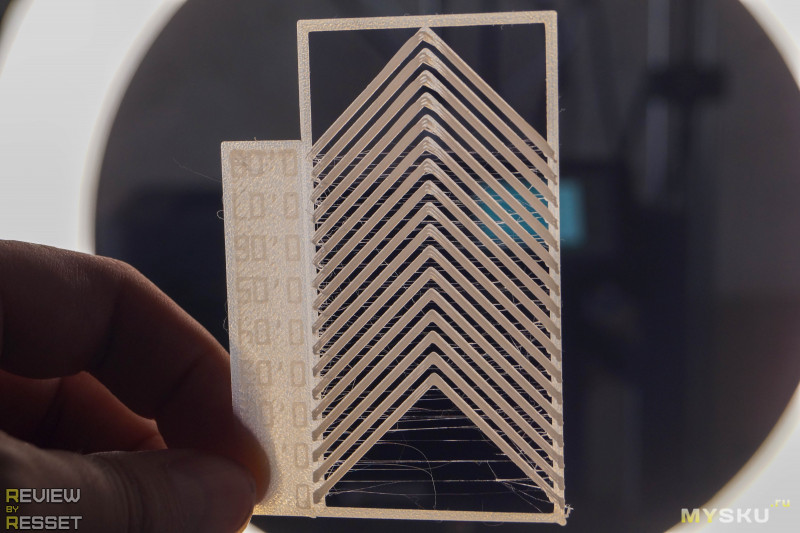

Так же провел быстрый тест калибровки Pressure Advance. Смотрим на углы, выбираем какой больше понравился и вносим коррекцию в профиле прутка. В идеале калибровать желательно каждую катушку, в том числе перекалибровывать после долгого хранения, но это путь для тех, кому нужны идеальные углы на высокой скорости. Чем они ниже, тем меньше проявляется эффект даже без калибровки.

Вот, к примеру, кубик, который печатался на скорости 100мм/с еще на комплектном пластике после орки. Поверхность получилась отличной, углы все на месте.

Кстати, нашел еще несколько параметров, которые положительно повлияют на построение углов, но несколько замедлят процесс печати. В общем, инструментов достаточно.

Так же произвел тест допусков орки, ведь важно, чтобы детали попадали в заданные размеры и совмещались без необходимости допиливания. Печатается пластинка и шестигранник.

Если всё хорош, он должен свободно поместиться во всех отверстиях. В последнее вошел практически без зазора, но усилия прилагать не пришлось. Отлично.

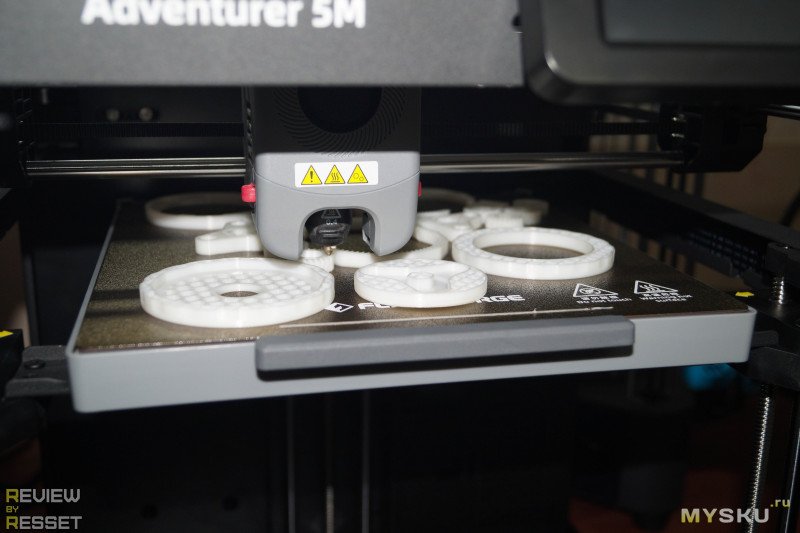

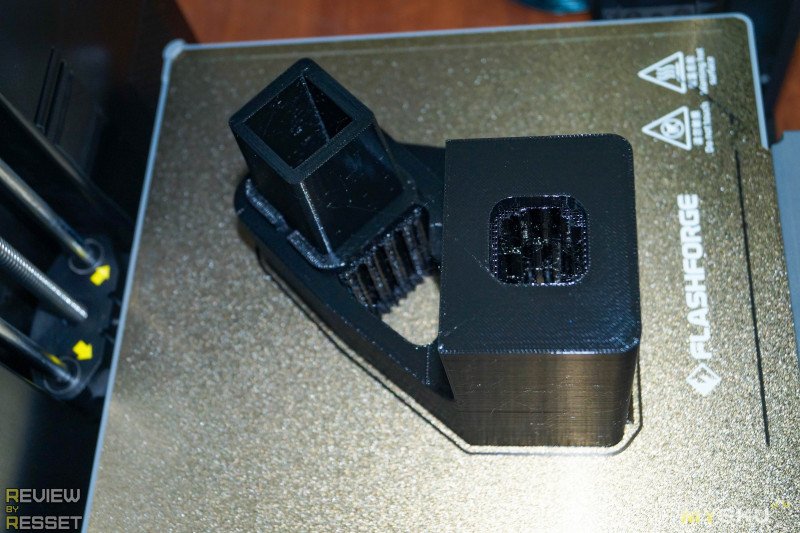

Значит можно закинуть большой проект пускового устройства для вертушек.

Всё напечаталось без проблем, ни одна деталь не отлипла несмотря на то, что они занимали всю платформу.

Не захотел ждать и решил снять пластину, чтобы она быстрее остыла, но при отделении она выгнулась и все модели поотлетали от поверхности. Колдунство, не иначе )

Для начала взял шестерни, они печатались одновременно с валами и всё должно вращаться. Зазоры небольшие, первые слои не расплющило и не спекло вместе, это хорошо. Ни одну деталь я не обрабатывал после печати.

Шестерня вращается без какого-либо усилия, отлично.

Собрал первую ступень редуктора. Красота, но ББ плохо из-за обилия белых предметов.

Собрал две ступени. Всё еще вращается пальцами

Корпус готов, ставим пропеллер и пробуем слегка прокрутить рукоять. Работает!

По корпусу не скажешь, что он был напечатан, качество отличное.

Слои едва отличимы под определенным углом, нижняя поверхность матовая.

А когда выходил из мастерской и выключил свет, понял, что печатал на светящемся в темноте пластике, а значит это потеряшка от Creozone. Скорее всего без наполнителя вязкость была бы еще ниже и можно было поднять скорость печати, ну да ладно.

После того как поиграли с сыном, стало понятно, что приносить улетевшие вертушки в руках друг другу не очень весело и нужно сделать еще одну пусковую установку. В этот раз использовал ПЕТГ. При чем надпись Eco говорит не об его экологичности, а о том, что он был переплавлен из отходов. Стоил копейки, да и печатал сносно.

Сушка еще не доехала, так что печатал как есть, сдув с катушки пыль и зацепив губку хомутом на входе, чтобы не засорить сопло. Получилось «волосато», хотя это скорее паутина, от которой я с легкостью избавился простой зажигалкой. Офигенный метод, такие тонкие нити удаляется абсолютно бесследно.

Зазоры сохранились, но чувствовалось, что они меньше, чем пир использовании PLA. Чуть позже я снизил коэффициент экструзии с 1 на 0.96, после чего стало заметно чище и свободнее.

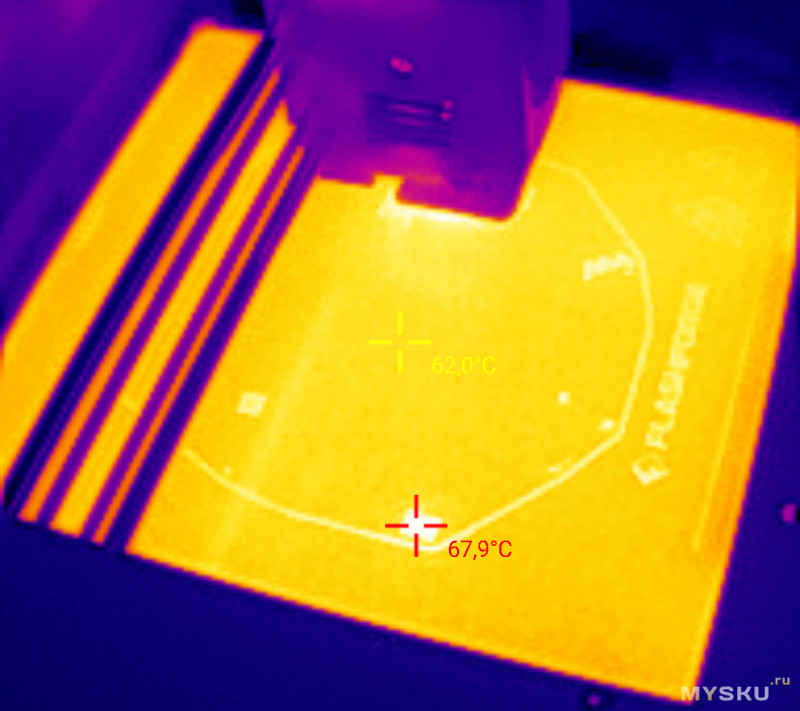

Во время печати проверил равномерность прогрева стола, придраться не к чему.

Печатал и крупные модели. Петг отлипает чуть хуже ПЛА, платформу пришлось снять и слегка выгнуть по краям, уперевшись большим пальцем в центре.

Снял поддержки и уже опробовал на Elegoo Saturn 3 после печати. Переходник стал отлично, смола с платформы стекает вся до последней капли.

Потом на глаза мне попалась катушка АБС. Без термокамеры им печатать такое себе, плюс воняет, но почему бы не попробовать. Филамент лежал в зип пакете, но я очень сомневаюсь в его герметичности, ну хоть не пыльный как ПЕТГ, еще и с блестяшками какими-то.

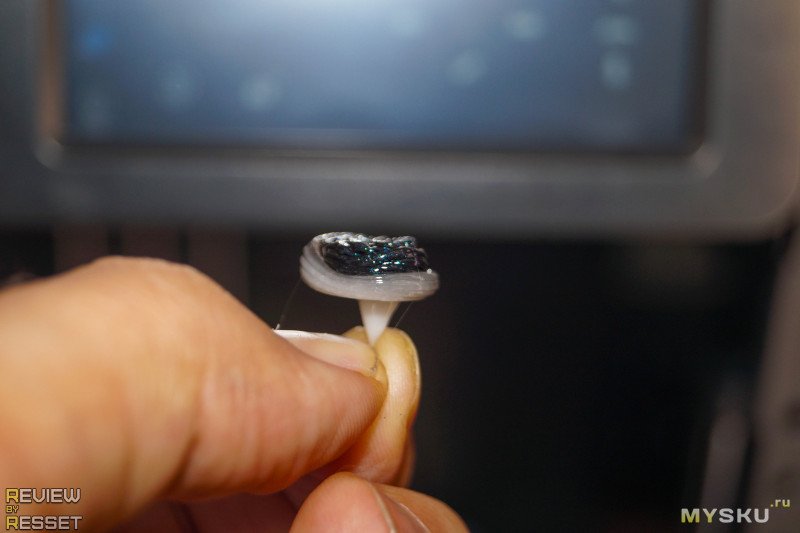

Выдавленные после процедуры смены излишки не внушали доверия, не понятно, то ли пруток слишком влажный, то ли наполнитель неравномерно выходит, еще и расширяется при нагреве.

В лучшем случае деталь отлипнет/лопнет, в худшем забьется сопло, которое нельзя снять с хотенда. Пфф, поехали. Процесс преднагрева растянулся на 7 с половиной минут, из которых почти 7 минут до 105 градусов грелся стол.

Пока шла печать, всё ждал когда детали начнет таскать по столу, но так и не дождался.

Отвлекся на другой стол и через некоторое время услышал небольшой щелчок. Решил, что детали доспели и можно снимать. Кубик просто сдвинулся без усилия, а вот заглушка немного сопротивлялась.

Из недостатков: остался след на панели даже от окантовки и очень долго снимался во время печати другими пластиками. Это не мешал процессу, но немного раздражало.

Вернёмся к кубику. Он получился отличного качества. На тот момент я уже поигрался с Pressure Advance, так что к углы уже не так выражены, слои без разрывов, но есть небольшие наплывы на сплошной стенке, так что пластик нужно сушить, ну или винить наполнитель. Так же из-за усадки видна окантовка посадочного места и заглушка выделяется на фоне основного корпуса.

И да, в комментариях наверняка напишут, что «кубик маленький, а ты попробуй чего-нибудь большое и высокое напечатать». Но и так очевидно, что без термокамеры такая модель из-за усадки при охлаждении периметров скорее всего треснет по шву и я удивлялся не целостности кубика, а что покрытие удержало его без всяких намазок. Печатаю сейчас и вспоминаю запах БФ2, разведенного со спиртом, который сначала воняет когда его наносишь, а потом когда стол греется. Так что для меня этот результат очень даже крутой.

Доработка

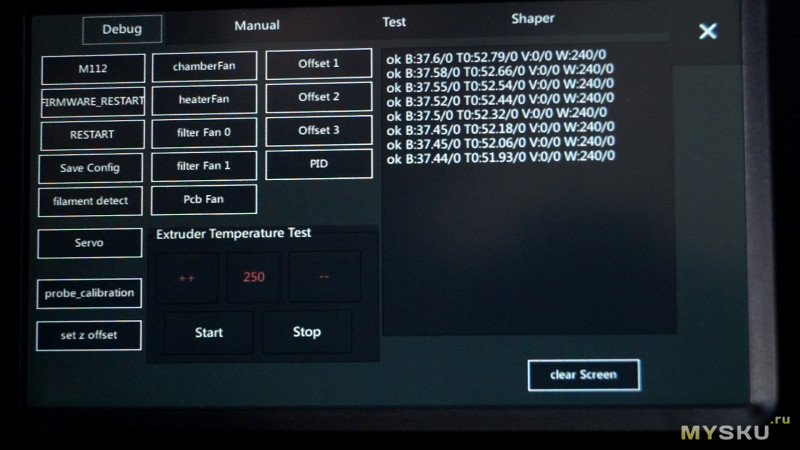

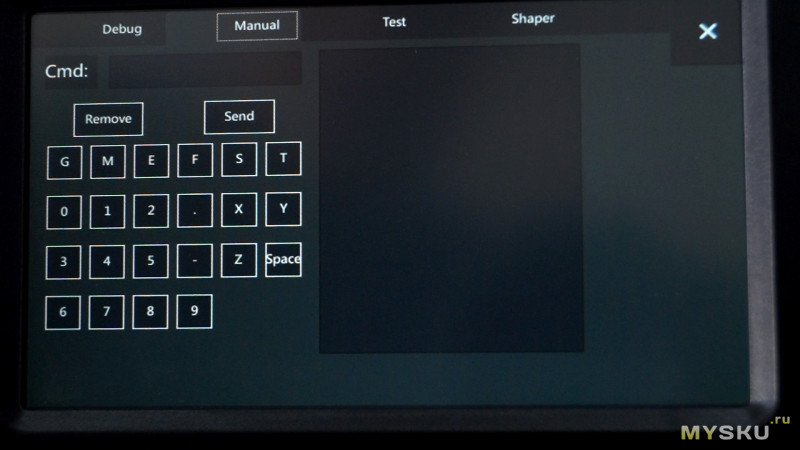

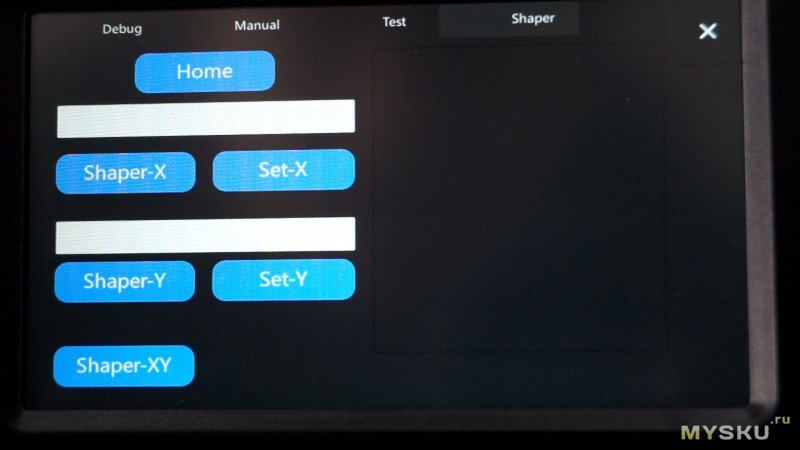

В стоковой прошивке есть инженерное меню, для этого нужно нажать на Machine Info и удерживать палец секунд 15-20.

После этого на экране появляются 4 вкладки: Debug, Manual, Test и Sharping. В теории глобальными настройками можно управлять с помощью терминала и выгрузки-правки-загрузки файла printer.base.cfg, но я в это не вникал и решил поставить мод прошивки.

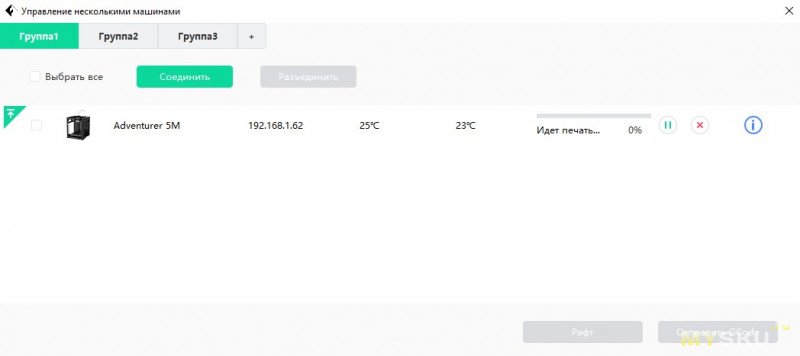

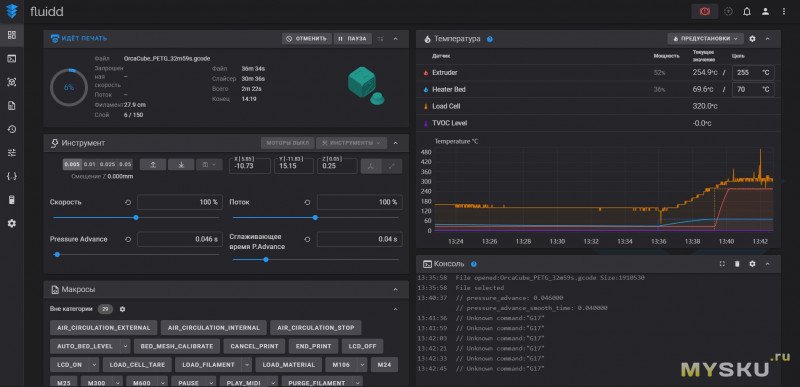

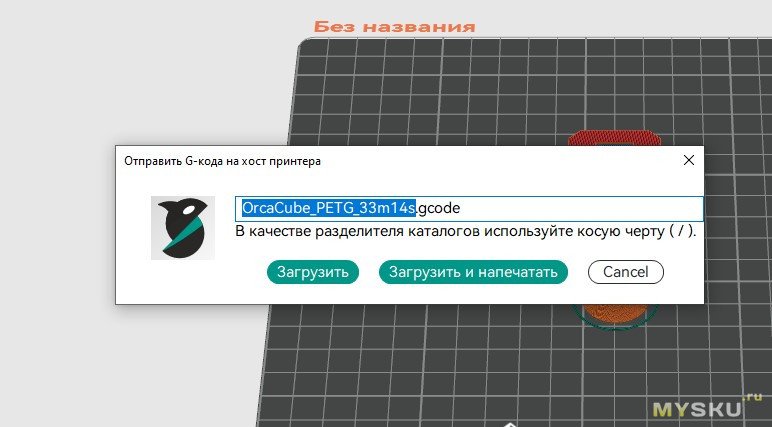

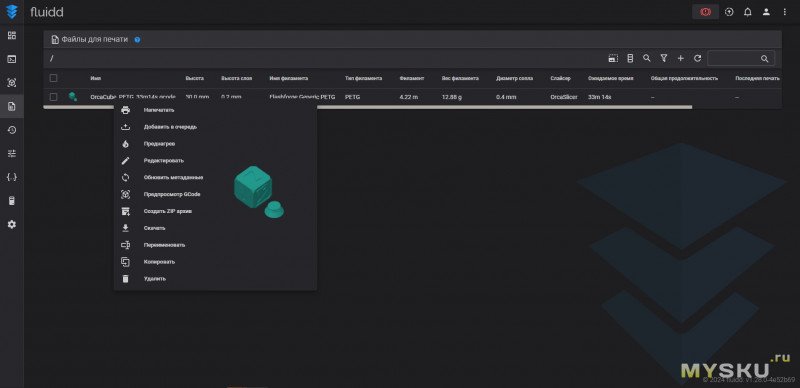

На ранних прошивках OrcaSlicer мог передавать файлы в принтер, но в последней что-то сломали и такая возможность пропала. Единственный выход на данный момент это установка KipperMod, которая занимает 5 минут. В поведении принтера ничего не изменится, но появится возможность полноценно пользоваться другими слайсерами, управлять устройством с помощью дополнительных инструментов типа Флюида. Он же открывается и во вкладке «Принтер» Orcaslicer.

Так же начинает работать передача файлов напрямую из орки.

И при желании меняется интерфейс принтера если скачать мод с Klipper Screen.

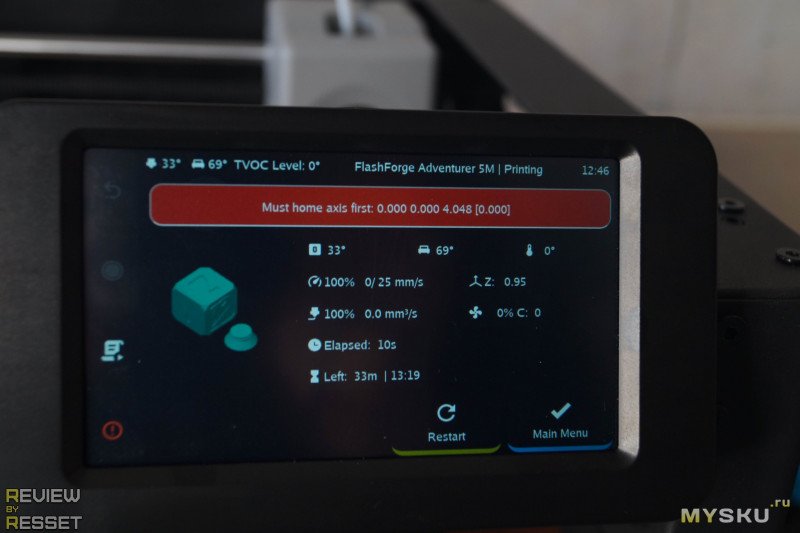

Во время печати можно нажать на любой из параметров, отображаемых на экране и изменить его. Всплывающая ошибка вылезла из-за одного параметра в слайсере.

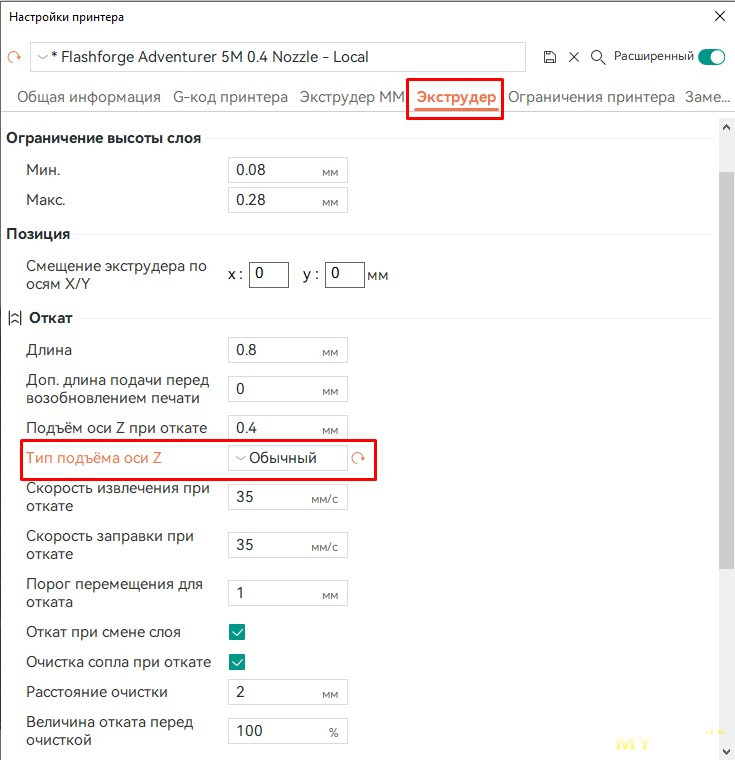

В профиле принтера во вкладке «Экструдер» нужно выбрать «Тип подъема оси Z» — «Обычный».

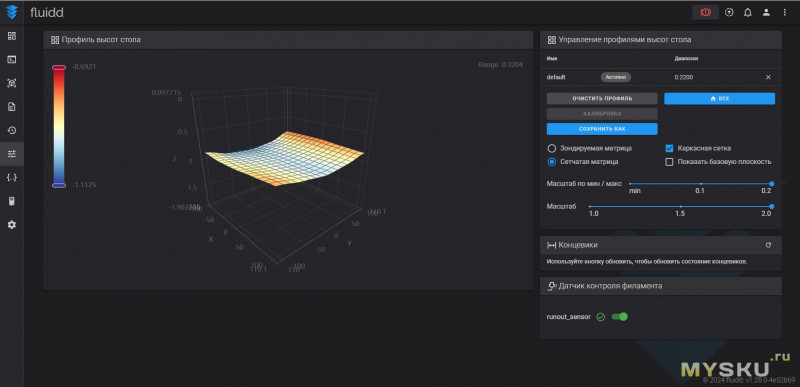

Калибровка стола и инпут шейпер стали нагляднее, отображаются перепады и показания акселерометра с подсчетом глобальных ограничений. Для стола можно создавать несколько профилей под разные сопла, чтобы не проводить калибровку после каждой смены.

Из минусов:

— Перестанет работать связь в слайсере FlashPrint 5, так что если вы новичок и всё устраивает, я бы остался на стоке.

— В орке нужно зайти в профиль принтера и во вкладке «экструдер» заменить «Тип подъема по оси Z» на «Обычный», иначе во время печати будет всплывать сообщения о некорректных командах и засорять лог.

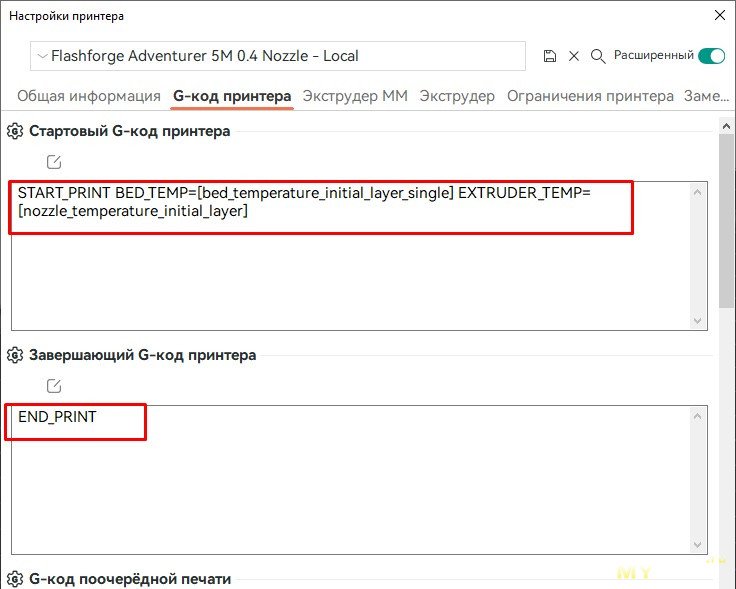

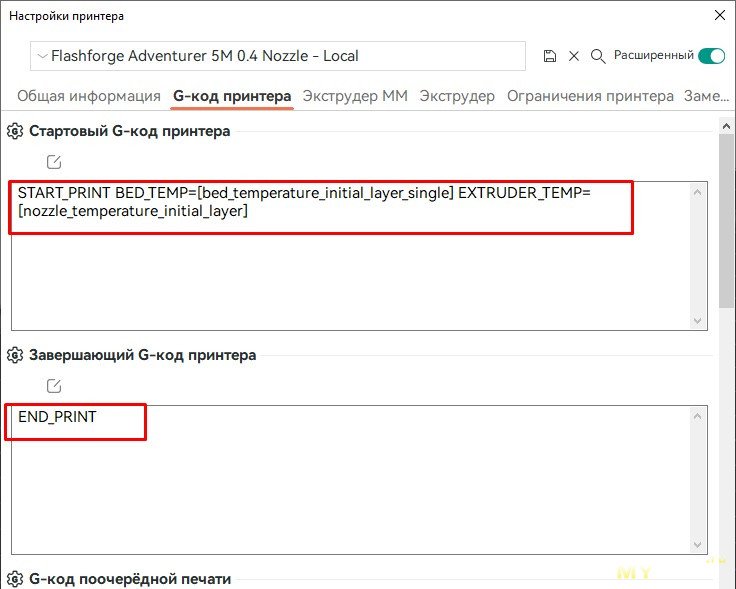

— Так же в слайсерах нужно будет изменить стартовый и конечный G-код со стандартных команд на макросы, иначе принтер будет ругаться на необходимость парковки перед печатью и после оставит стол с соплом в последней точке, испортив крышку модели.

START_PRINT BED_TEMP=[bed_temperature_initial_layer_single] EXTRUDER_TEMP=[nozzle_temperature_initial_layer]END_PRINT

— Замену филамента придется делать вручную, активируя подачу на заданное расстояние с нужной скоростью. Не большая проблема, но новичков может запутать. В меню есть и пункт «загрузка», но я не понял как его отключить. Ну или может он сам остановится через пару десятков сантиметров, что не очень удобно.

— Невозможно подключиться к WiFi сети, в имени которой есть пробелы. Бился с этой проблемой пару дней, пока не зашел по SSH и не увидел какую ошибку выдает терминал на команду подключения.

— Ну и обилие настроек не всегда хорошо, т.к. будет соблазн влезть куда не надо и потом разбираться как всё вернуть на место.

Повторюсь, на стоке принтер печатает отлично, после прошивки его поведение не меняется, просто пользователю даётся больше свободы в настройке и мониторинге. Думаю большей части владельцев этого не нужно. Ну и возможно если не ставить клипперскрин, останется прежний интерфейс, я не проверял.

Что внутри

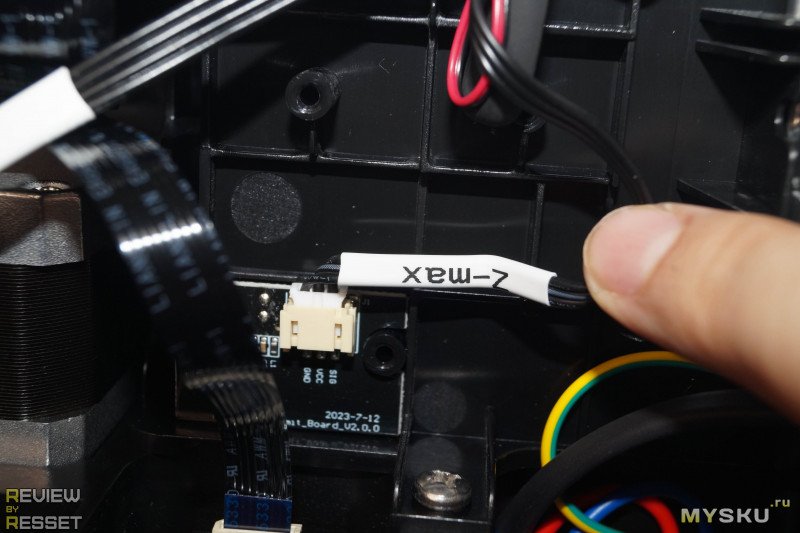

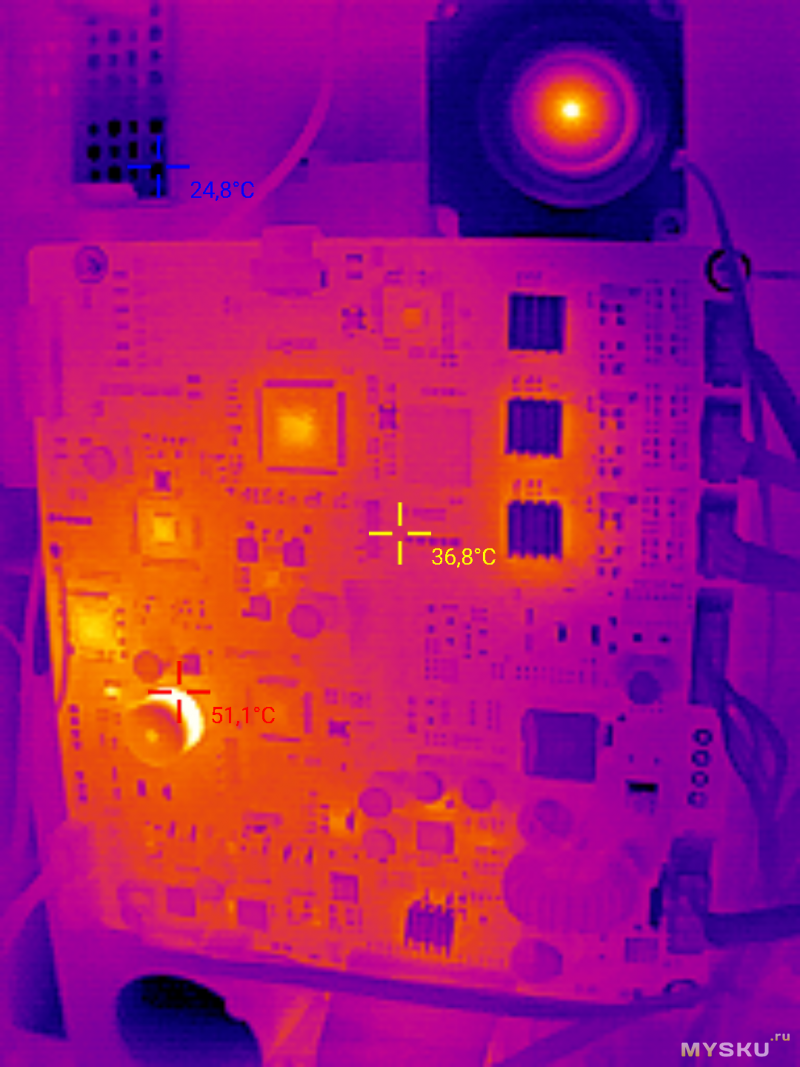

Ну и конечно я лазил под заднюю крышку. Разместили всё довольно компактно.

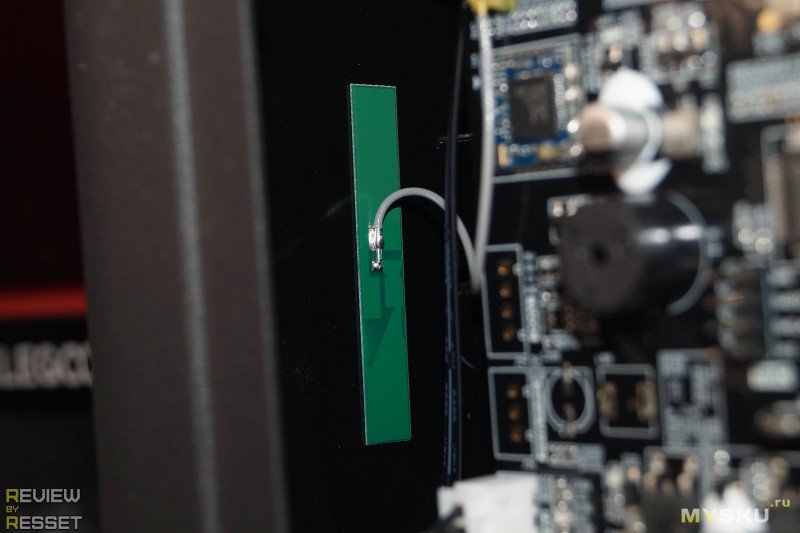

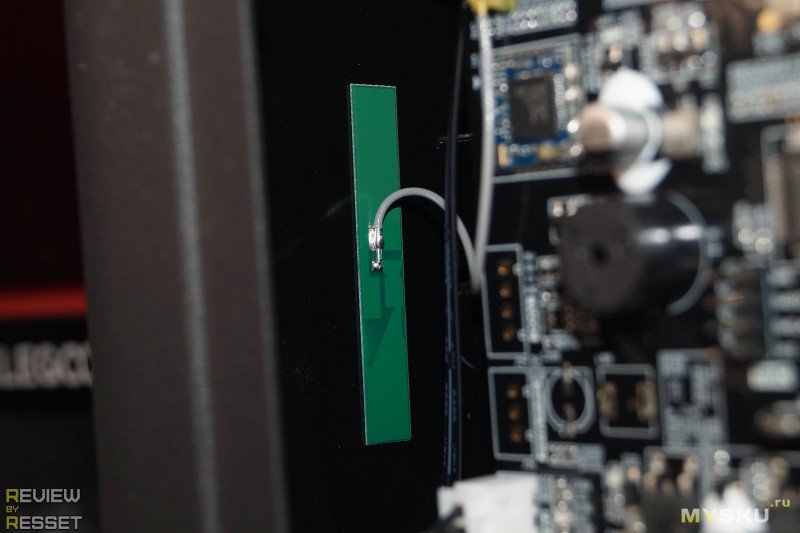

Антенна WiFi находится на пластиковой вставке с правой стороны корпуса, кстати, связь принтер держит отлично, уровень сигнала выше, чем в телефоне.

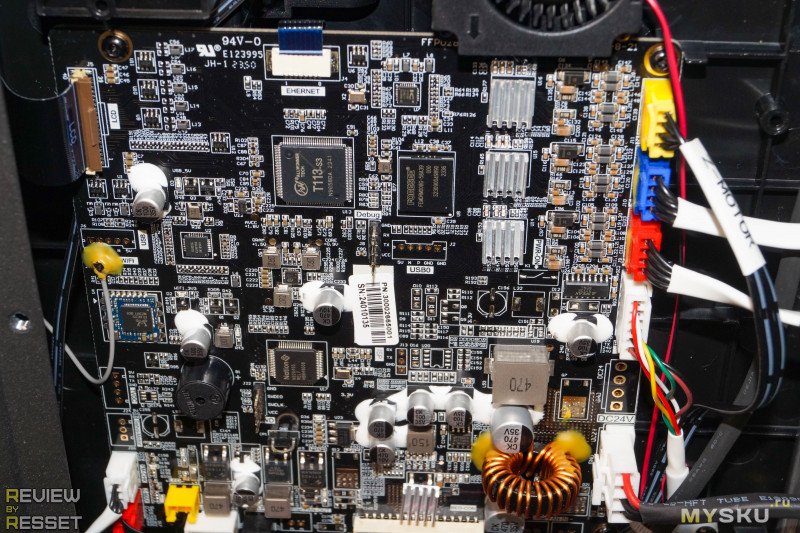

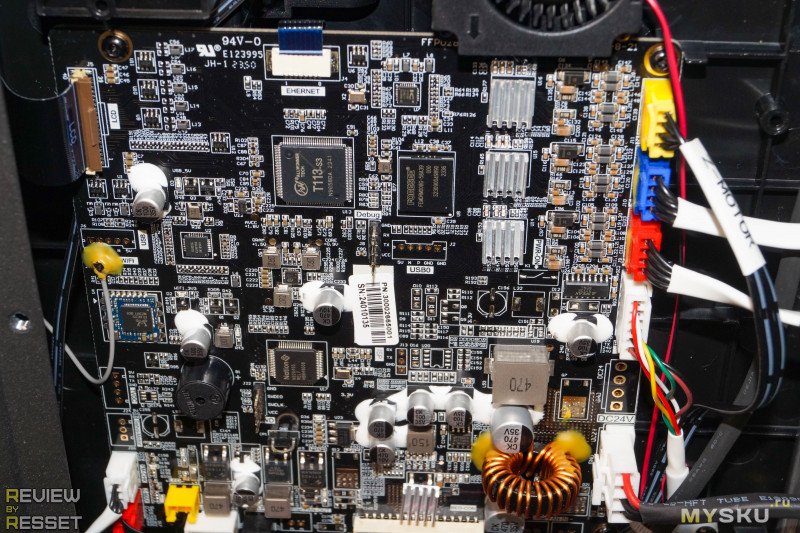

Основная плата поближе, маркировку не терли, думаю все элементы можно разглядеть.

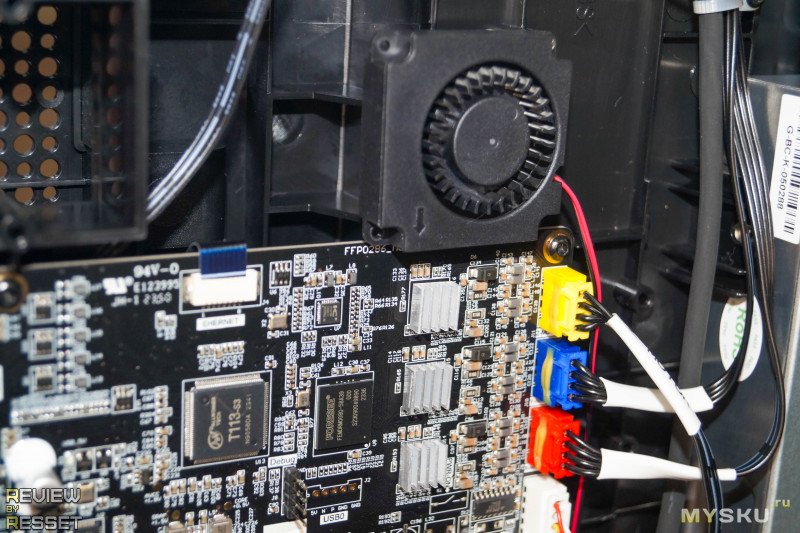

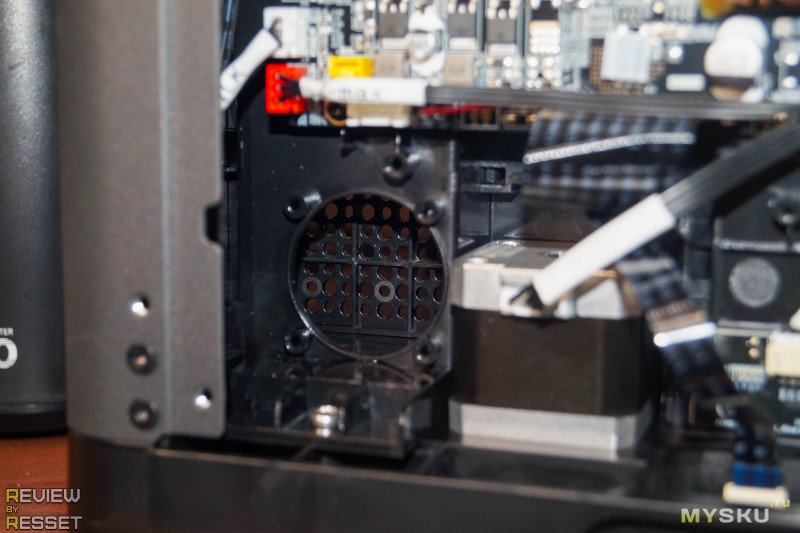

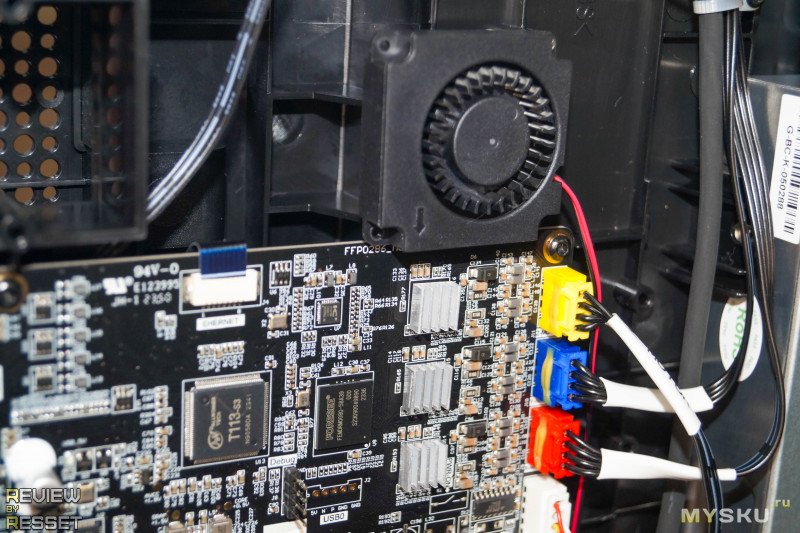

Драйверы не съемные, стоит отдельная улитка для их обдува.

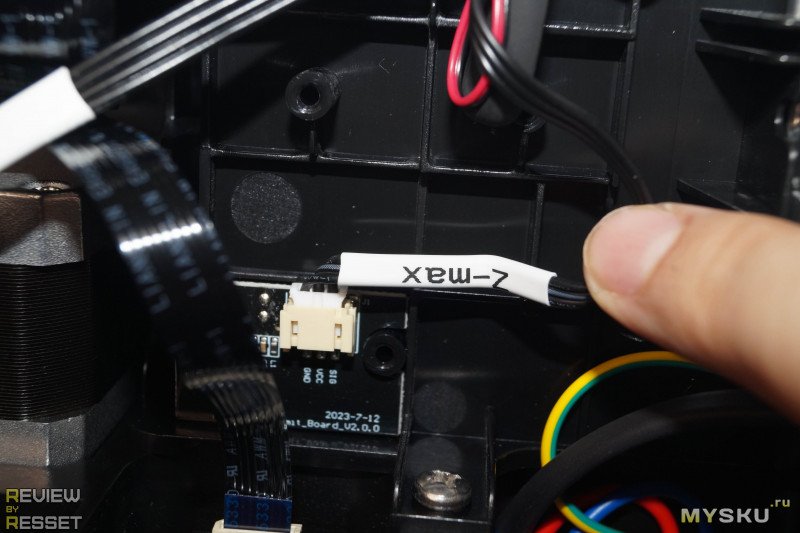

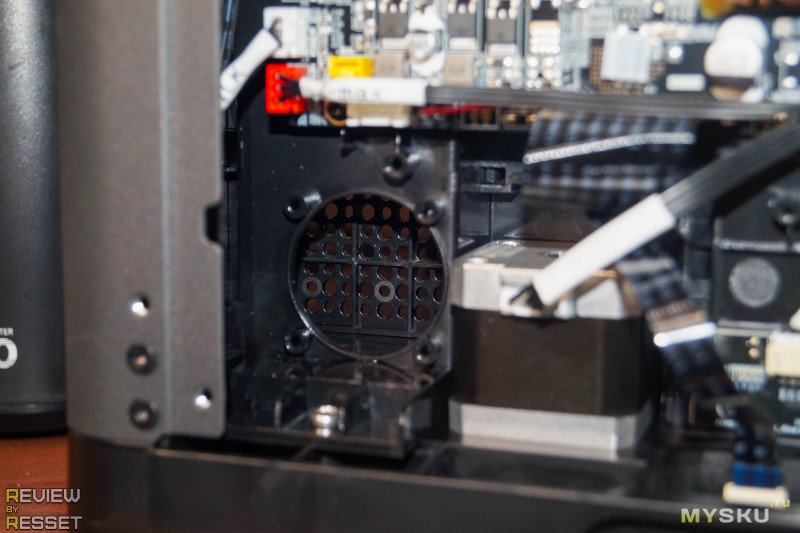

Остались свободные места и под вентиляторы вытяжки Про версии. Внизу по центру нашел плату концевика оси Z по которому паркуется стол. Не очень удобное решение, т.к. перед печатью ему постоянно приходится опускаться максимально вниз и затем подниматься, но возможно на то были свои причины.

Блок питания 24В 14.6А, в случае поломки можно будет легко найти замену.

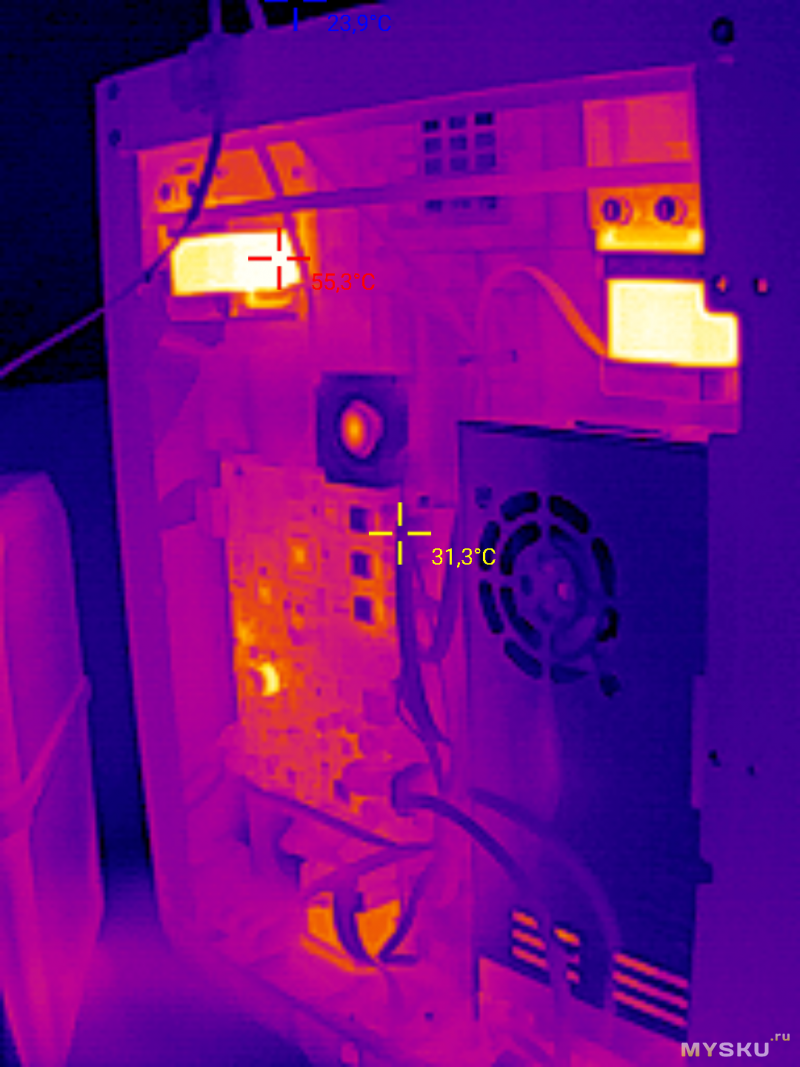

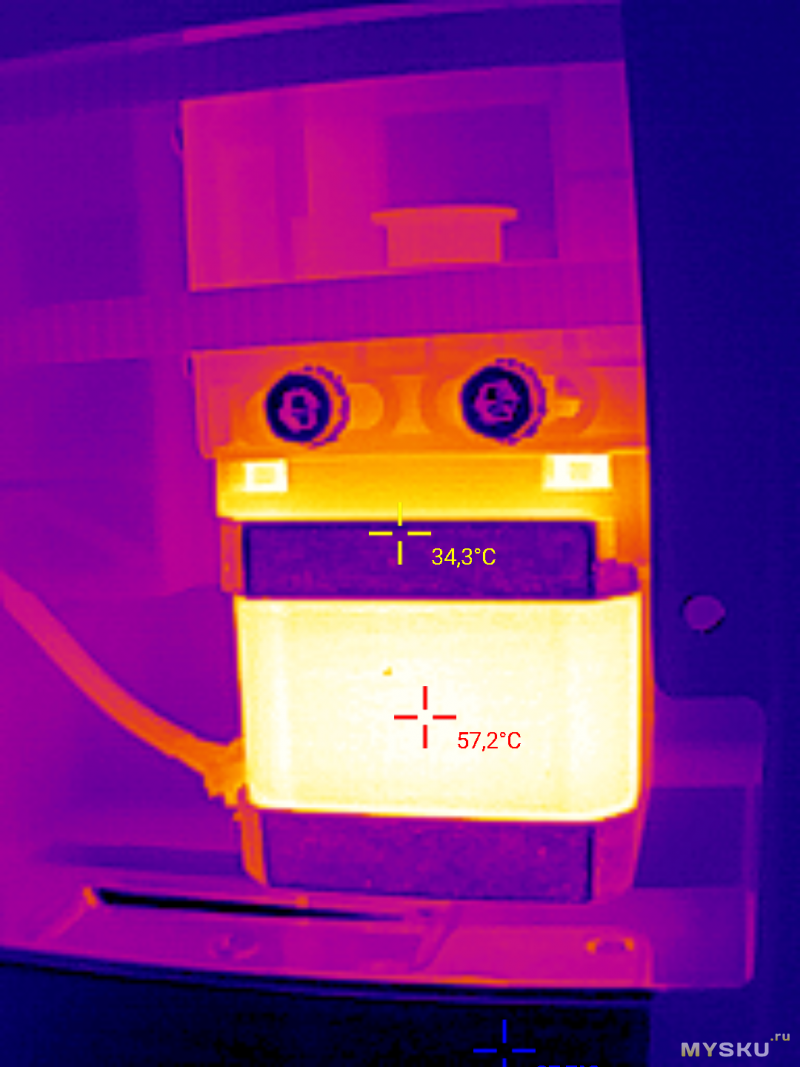

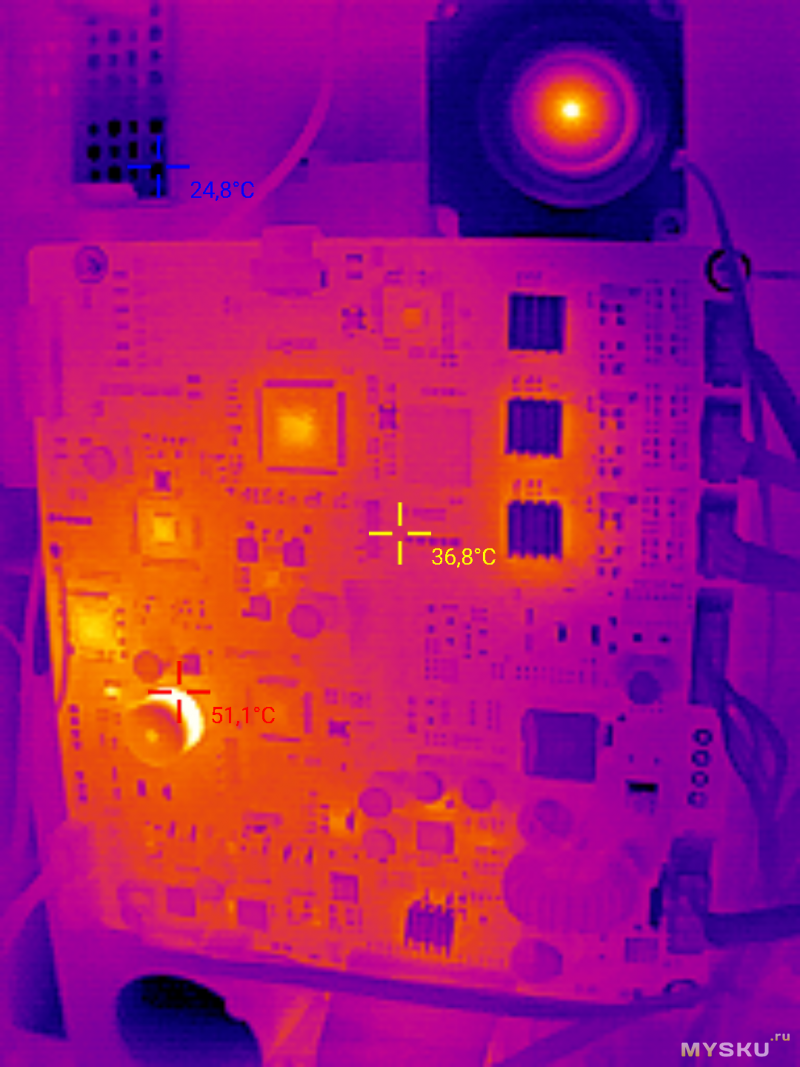

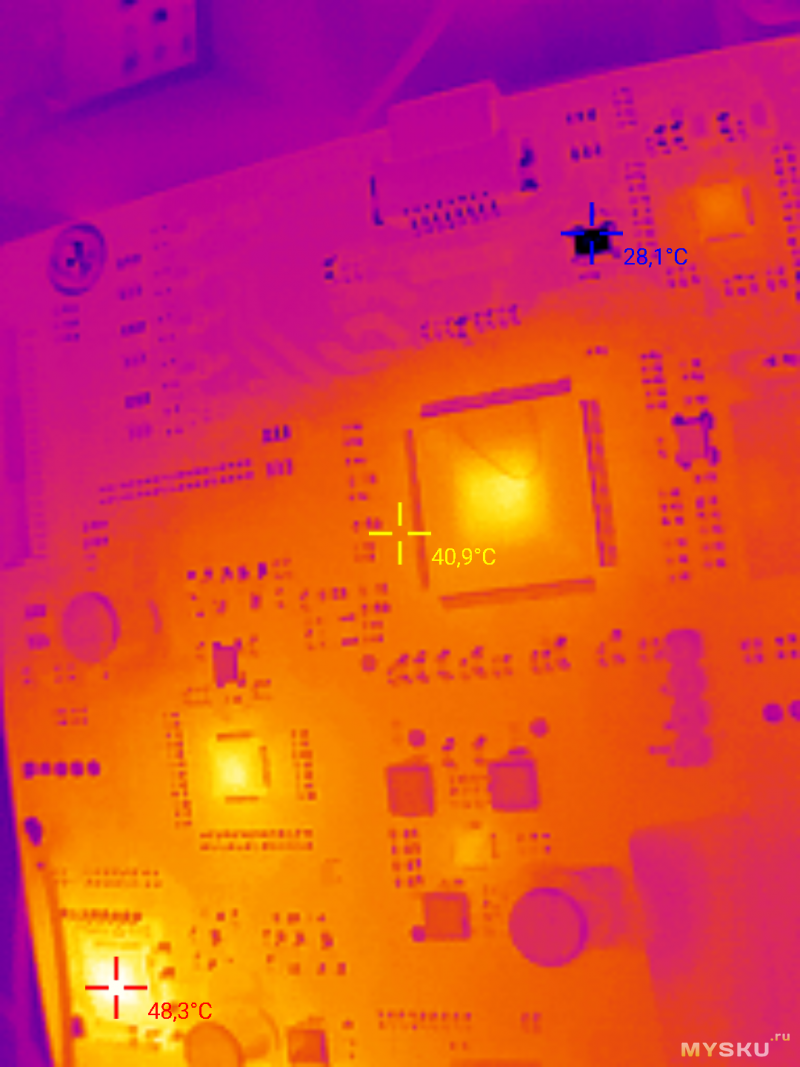

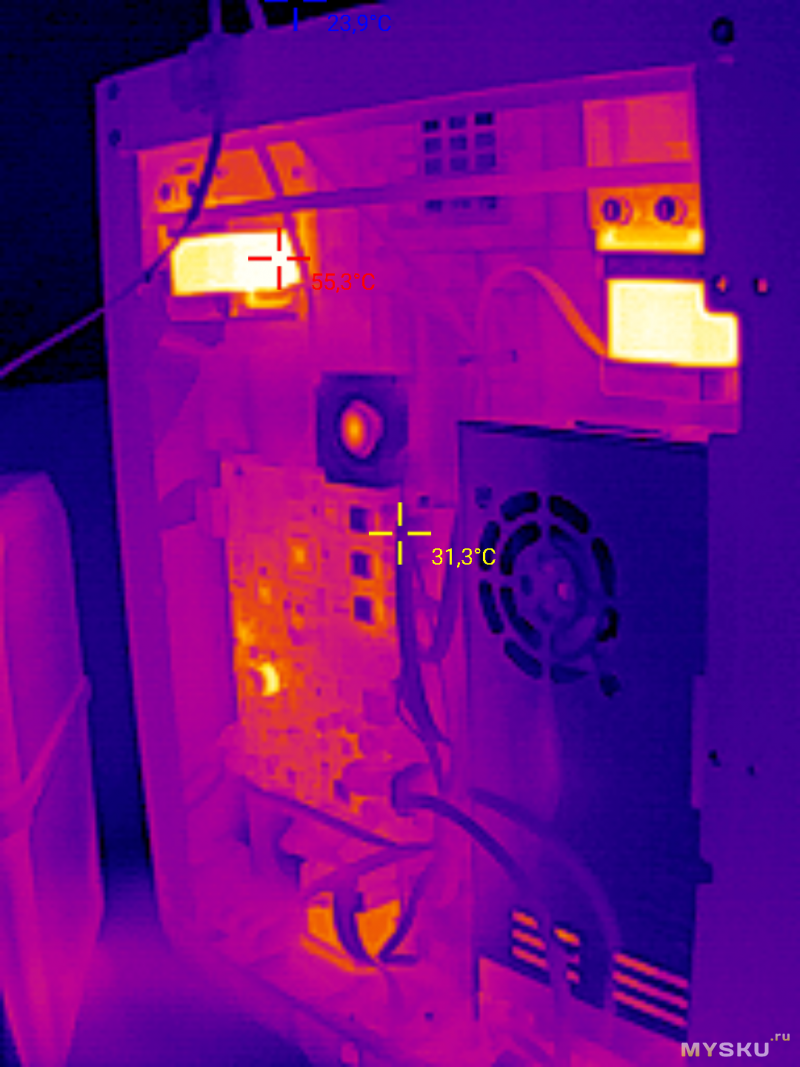

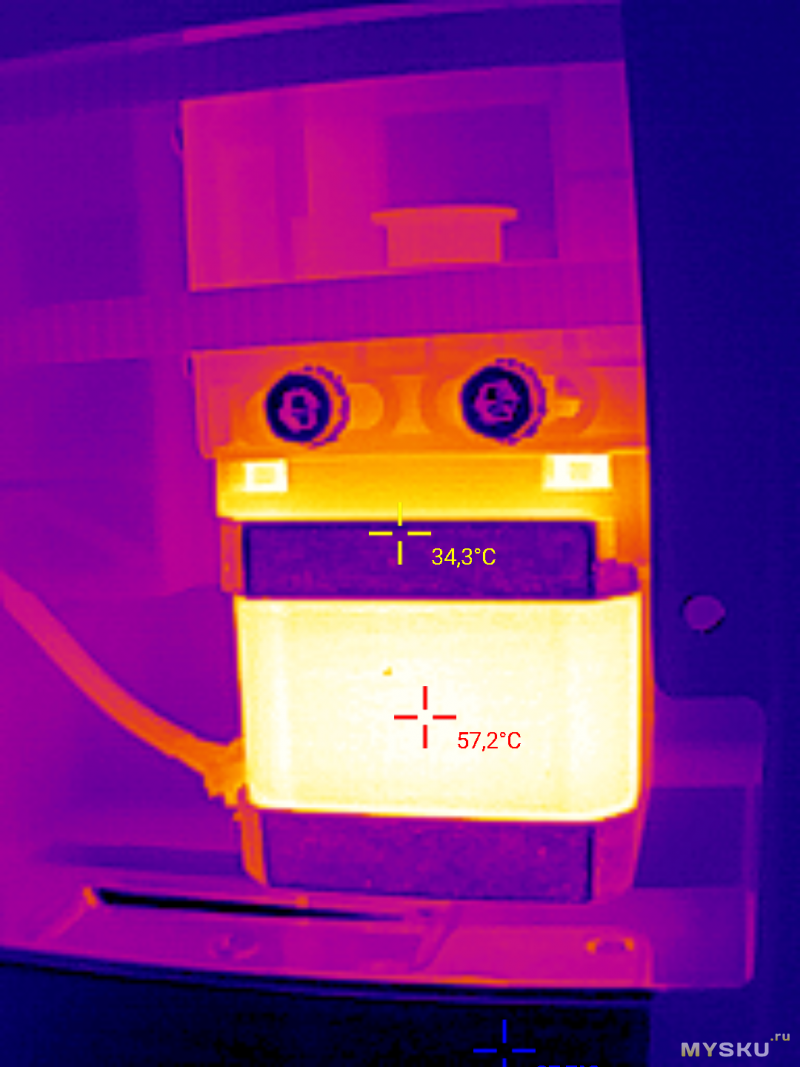

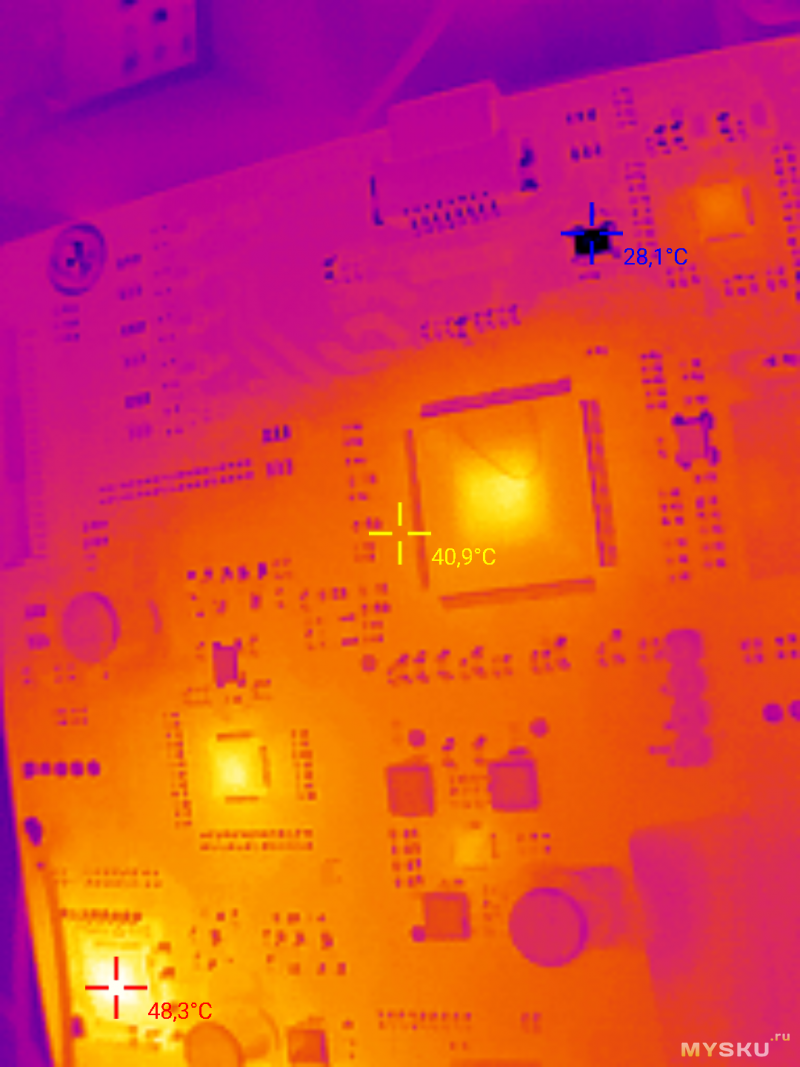

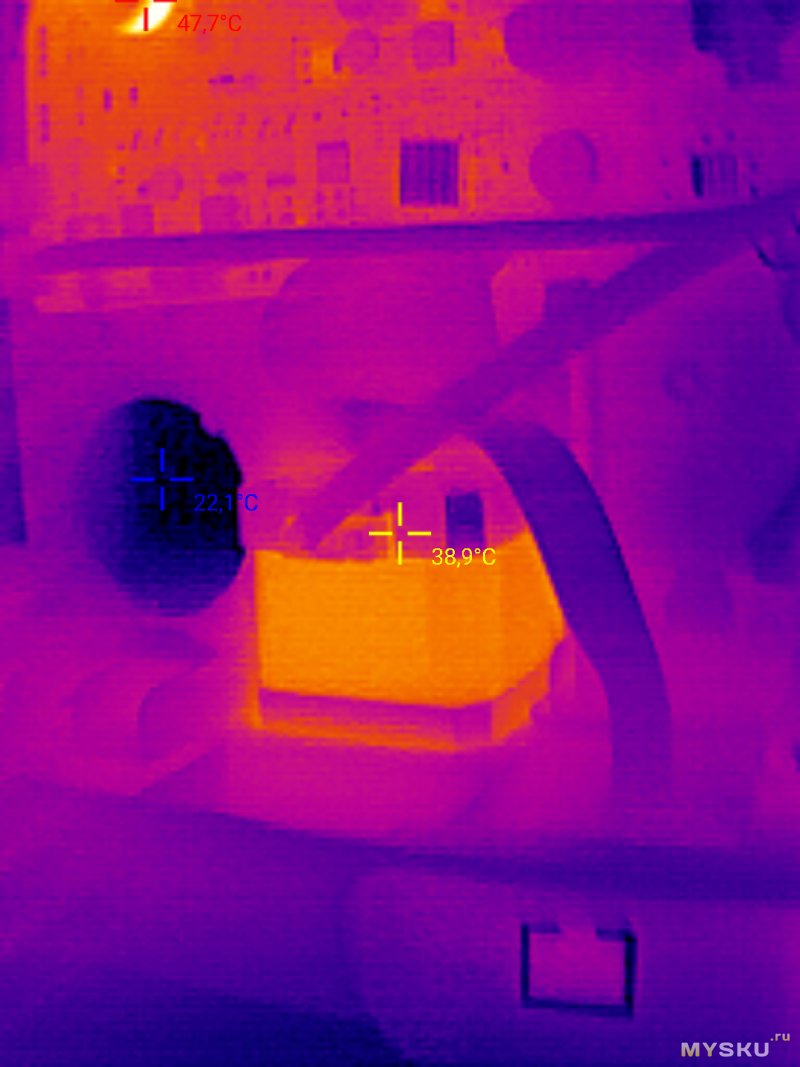

Немного термоснимков во время продолжительной печати. Больше всего выделяются двигатели X и Y, но выше 60 градусов нагрева не наблюдал, что для них вполне прохладно.

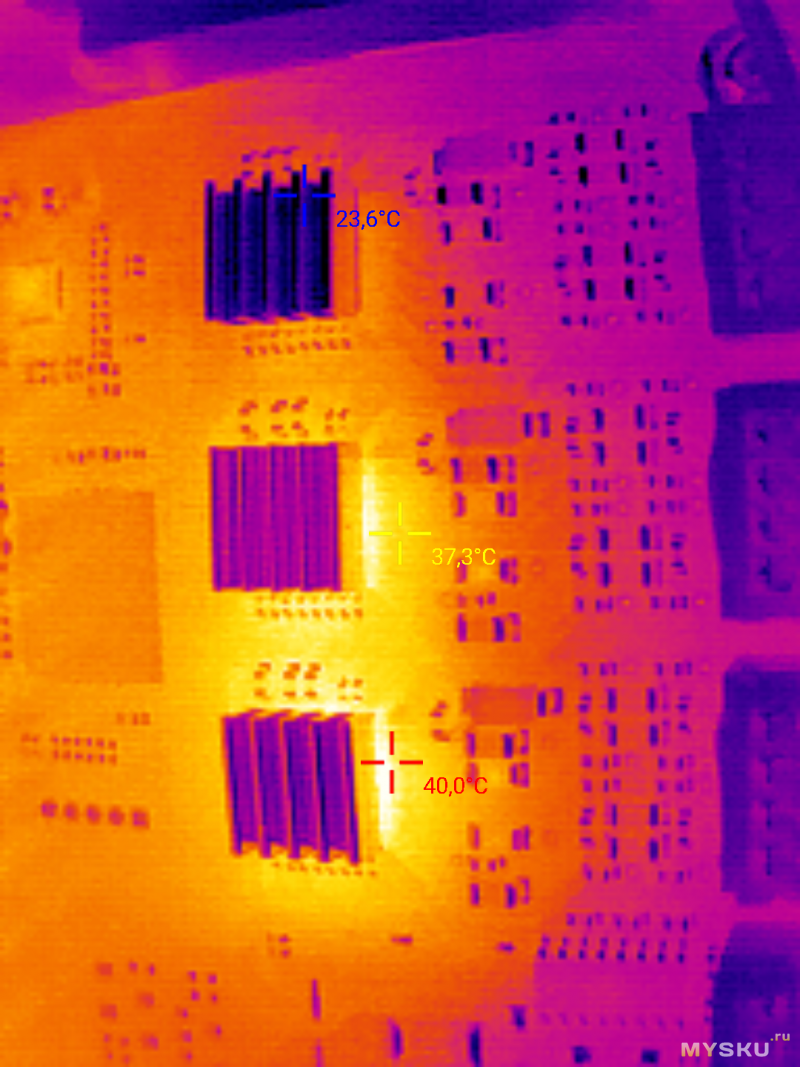

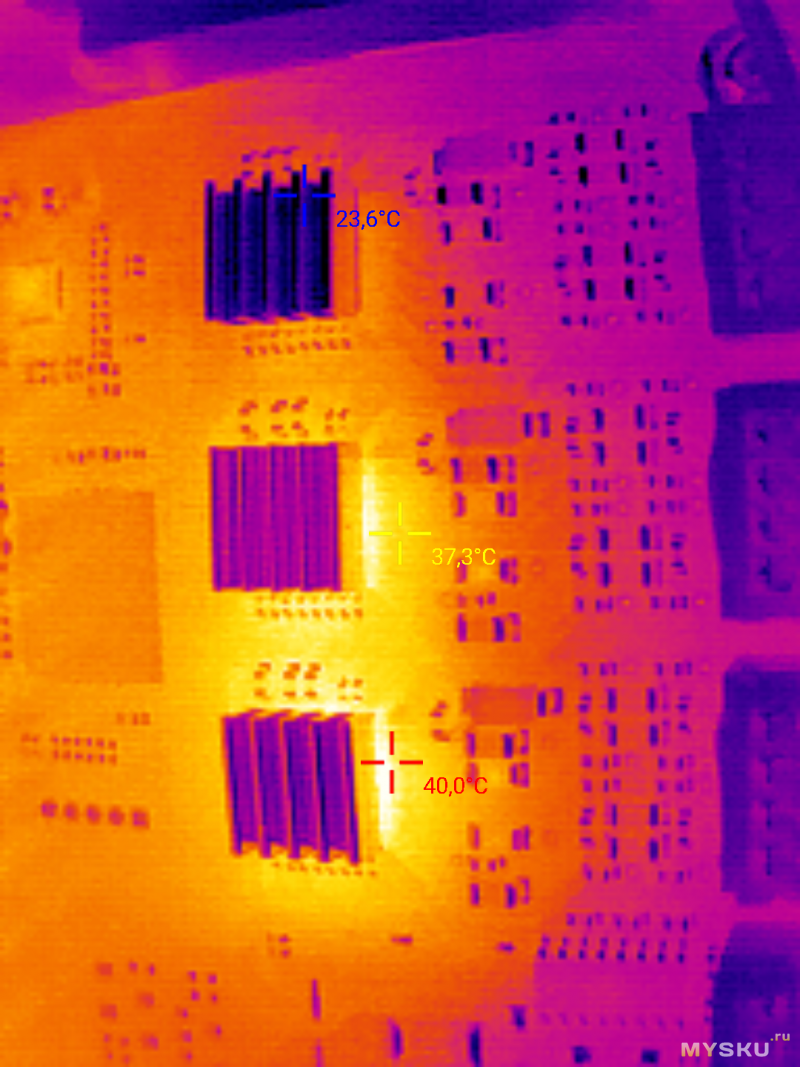

Контроллеры так же холодные, только пьезо излучатель что-то греется как не в себя. Может сзади его что-то припекает, но выглядит странно. Драйверы осей не греются.

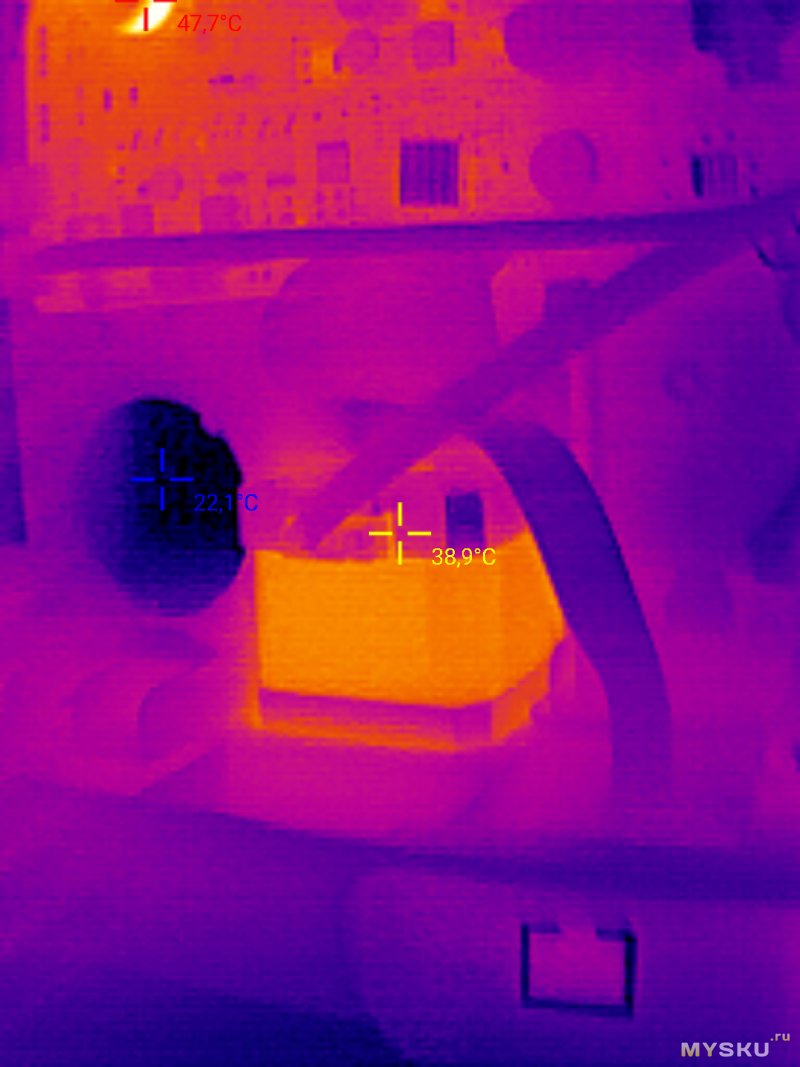

Кстати, двигатель по Z даже не сразу заметил, слился с местностью. В блоке питания через вентиляционные отверстия ничего критичного не заметил.

Что по шуму

Почему-то многие у меня это спрашивают, как будто планируют спать с принтером в обнимку. В любом случае он будет шуметь. Я уже писал о страшных звуках при быстром движении стола после парковки, так же заметно повышает его уровень вентилятор обдува модели. Постарался замерить показатели во время быстрой печати со включенным на всю обдувом с одного и двух метров от рабочего места. Думаю с закрытым корпусом будет значительно тише.

Закинул в ютуб отрезок с допечатыванием кораблика на максимальной скорости с полным обдувом, можно оценить шум в процессе и промотать в конец, где вентилятор отключается.

Доработки

На самом деле без них вполне можно было обойтись, но мне так стало удобнее пользоваться.

1. Переместил датчик филамента наверх и напечатал гибкий кабель-канал для провода как это сделано в Про версии, докупил метр фторопластовой трубки и нарастил так, чтобы она доставала от датчика до сушилки филамента. Таким образом на пруток не будет оседать пыль и он не будет ни обо что тереться.

2. В комментариях MoDMaN обратил внимание на люфт каретки, из-за которого у него был слышен дребезг во время печати. Я лишних шумов не наблюдал, её же еще по два ремня с каждой стороны таскают, но всё же снял задние пластинки и подкинул под них вспененную подложку(первое что нашел в гараже).

Вместо подшипников здесь используются втулки и пластины при установке прилегают недостаточно плотно к ним. Разницы в поведении не заметил, но хуже точно не будет.

Купон

Я попросил у продавца скидку для читателей муськи и он предоставил купон OQGZWUAW29C9, снижающий цену до 32000 рублей. Это конечно не так щедро как во время распродажи, но лучше, чем без него.

Итоги

При написании обзоров товаров, предоставленных по п.18, я держу себя в руках даже если мне очень понравилось. Но этот принтер я купил во время распродажи и могу не сдерживаться. А еще нужно учитывать, что я давно не обновлялся и особенности, которые для кого-то уже стали чем-то обыденным, для меня в новинку и вызывают восторг. Кроме меня во время распродажи эту модель купили еще несколько человек и судя по комментариям, так же остались крайне довольны )

Так вот, за 27-32 тысячи рублей FLASHFORGE Adventurer 5M просто подарок, как для новичков, так и опытных пользователей. Сомневаюсь, что кто-то предложит вариант лучше. Перед покупкой я мониторил рынок, рассматривал несколько моделей и что-то из более именитого с подобным функционалом стоило прям сильно дороже. Тут есть всё для комфортной печати из коробки без вмешательства в конструкцию, а при желании можно помучить прошивку, получив еще больше свободы в настройке. Давайте пройдемся по особенностям принтера:

+ Конструкция собрана на 99%, покупателю останется поставить на место дисплей, рукоять для катушек филамента и трубку. После включения система пошагово подготовит принтер к работе, так что вряд ли у кого-то возникнут проблемы на этом этапе. Ничего не натягивал и не подкручивал и первые модели получились отличные, разве что Pressure Adwance немного подстроил, но это не связано с механикой.

+ Кинематика Core XY. Сейчас и дрыгостолы могут хорошо работать на высоких скоростях, но на неподвижном гораздо удобнее печатать высокие узкие детали, особенно из эластичного филамента, ну и такой корпус проще прикрыть панелями для создания термокамеры. Стол фиксируется на четырех направляющих и двигается за счет трех валов с ременной синхронизацией. Проблем с ним никаких не было.

+ Прошивка клиппер в симбиозе с нормальной механикой и электроникой позволяет разгоняться до 600мм/с, в слайсерах по умолчанию свободные перемещения ограничены 500мм/с. Из-за вязкости филамента, печать упирается в 300мм/с в идеальных условиях, что тоже не очень мало, но и она будет уменьшаться в зависимости от выбранной модели, т.к. существует множество зависимостей, которые нужно соблюдать, чтобы получить хороший результат. Так что данная модель сможет печатать намного быстрее, чем ваш принтер с максималкой 100мм/с, но скорее всего не в 3 раза.

+ Поддержка проводной и беспроводной сети. Я только пару раз вставлял в него комплектную флешку когда копировал с неё калибровочные модели из орки, а после прошивки больше не брал её в руки. При чем его и прошивать бы не пришлось, если бы они не убрали поддержку сторонних слайсеров в последнем обновлении. В саппорте ответили, что это какой-то сбой и они работают над исправлением ошибки, но что-то мне подсказывает, что это было сделано намеренно. Не просто так ведь в бете орки исчез протокол FlashForge. Но кто знает, может на момент публикации обзора выкатят прошивку, в которой это исправят.

+ Отдельного внимания заслуживает стол:

Автокалибровка по 25 точкам считывает все неровности стола и учитывает перепады при печати модели. Первые слои всегда получаются идеальными. Но я не удержался и всё таки выставил стол максимально ровно, подкрутив винты, спрятанные под пластиной. Снизу нужно будет фиксировать гайки и быть очень осторожными, т.к. основание крепится к тензодатчикам. В итоге максимальный перепад составил 0.2мм и даже во время печати крупных моделей я не замечаю зональную коррекцию по Z, которая была по стоку.

Почему владельцы принтеров не скинулись и не поставили памятник человеку, который придумал пластины с магнитной фиксацией и PEI покрытием? Это же чудо какое-то, липнет всё намертво, после охлаждения само отлипает, в особо тяжелых случаях нужно её снять и слегка изогнуть. Уже купил 3мм листы акрила, попробую аккуратно обшить корпус и можно будет свободно печатать АБС пластиком. Максимальная температура платформы 110 градусов.

+ Обдув модели продумали, поток направлен куда нужно и это хорошо, т.к. приколхозить что-то своё будет довольно проблематично. Вибротест позволяет обнаружить отклонения при резких движениях каретки и компенсировать их, снизив ускорения для безопасного уровня. Интересно, при чрезмерном ослаблении ремней или появлении люфта втулок, система сообщит о критичном состоянии или будет молча душить скорость? Ну и директ экструдер тоже несомненный плюс он обеспечивает более равномерную подачу и меньше проблем с ретрактами.

± С соплом ситуация спорная, его сделали несъемным и оно меняется целиком с хотендом и нагревательным элементом. Запасные при этом стоят не очень гуманно, так что остается надеяться, что ресурс у них будет хороший. По крайней мере я пока жалоб не находил. Но в остальном данный узел отличный, нагрев очень быстрый, максимальная температура 280 градусов. Это как пользоваться обычным паяльником и попробовать модель на Т12. Остается надеяться, что со временем модули подешевеют или их начнут подделывать, снижая цену. Сопло сделано из стали, а не латуни как у многих принтеров, так что износостойкость у него выше и даже некоторыми композитами без проблем можно печатать, но для агрессивных наполнителей нужно докупить 0.6мм, оно делается из закаленной стали.

Кто-то пишет, что эта модель шумная, но предыдущий мой принтер работал еще громче, правда там похоже блок питания с внешней стороны старался, а у 5М это обдув. То ли вентилятор такой, то ли выходные отверстия от потока воздуха громкие звуки издают. На флешке есть детали для печати закрытого корпуса, думаю это ощутимо приглушит звуки, издаваемые внутри камеры. Пластиковое основание еще шуршит во время парковки и поднятия стола, но это происходит один раз до печати, потом тихо себя ведет.

Как всегда, приветствуется конструктивная критика в комментариях. Всем добра =)

Планирую купить

+13

Добавить в избранное

Обзор понравился

+36

+43

START_PRINT BED_TEMP=[bed_temperature_initial_layer_single] EXTRUDER_TEMP=[nozzle_temperature_initial_layer]END_PRINT

— Замену филамента придется делать вручную, активируя подачу на заданное расстояние с нужной скоростью. Не большая проблема, но новичков может запутать. В меню есть и пункт «загрузка», но я не понял как его отключить. Ну или может он сам остановится через пару десятков сантиметров, что не очень удобно.

— Невозможно подключиться к WiFi сети, в имени которой есть пробелы. Бился с этой проблемой пару дней, пока не зашел по SSH и не увидел какую ошибку выдает терминал на команду подключения.

— Ну и обилие настроек не всегда хорошо, т.к. будет соблазн влезть куда не надо и потом разбираться как всё вернуть на место.

Повторюсь, на стоке принтер печатает отлично, после прошивки его поведение не меняется, просто пользователю даётся больше свободы в настройке и мониторинге. Думаю большей части владельцев этого не нужно. Ну и возможно если не ставить клипперскрин, останется прежний интерфейс, я не проверял.

Что внутри

Ну и конечно я лазил под заднюю крышку. Разместили всё довольно компактно.

Антенна WiFi находится на пластиковой вставке с правой стороны корпуса, кстати, связь принтер держит отлично, уровень сигнала выше, чем в телефоне.

Основная плата поближе, маркировку не терли, думаю все элементы можно разглядеть.

Драйверы не съемные, стоит отдельная улитка для их обдува.

Остались свободные места и под вентиляторы вытяжки Про версии. Внизу по центру нашел плату концевика оси Z по которому паркуется стол. Не очень удобное решение, т.к. перед печатью ему постоянно приходится опускаться максимально вниз и затем подниматься, но возможно на то были свои причины.

Блок питания 24В 14.6А, в случае поломки можно будет легко найти замену.

Немного термоснимков во время продолжительной печати. Больше всего выделяются двигатели X и Y, но выше 60 градусов нагрева не наблюдал, что для них вполне прохладно.

Контроллеры так же холодные, только пьезо излучатель что-то греется как не в себя. Может сзади его что-то припекает, но выглядит странно. Драйверы осей не греются.

Кстати, двигатель по Z даже не сразу заметил, слился с местностью. В блоке питания через вентиляционные отверстия ничего критичного не заметил.

Что по шуму

Почему-то многие у меня это спрашивают, как будто планируют спать с принтером в обнимку. В любом случае он будет шуметь. Я уже писал о страшных звуках при быстром движении стола после парковки, так же заметно повышает его уровень вентилятор обдува модели. Постарался замерить показатели во время быстрой печати со включенным на всю обдувом с одного и двух метров от рабочего места. Думаю с закрытым корпусом будет значительно тише.

Закинул в ютуб отрезок с допечатыванием кораблика на максимальной скорости с полным обдувом, можно оценить шум в процессе и промотать в конец, где вентилятор отключается.

Доработки

На самом деле без них вполне можно было обойтись, но мне так стало удобнее пользоваться.

1. Переместил датчик филамента наверх и напечатал гибкий кабель-канал для провода как это сделано в Про версии, докупил метр фторопластовой трубки и нарастил так, чтобы она доставала от датчика до сушилки филамента. Таким образом на пруток не будет оседать пыль и он не будет ни обо что тереться.

2. В комментариях MoDMaN обратил внимание на люфт каретки, из-за которого у него был слышен дребезг во время печати. Я лишних шумов не наблюдал, её же еще по два ремня с каждой стороны таскают, но всё же снял задние пластинки и подкинул под них вспененную подложку(первое что нашел в гараже).

Вместо подшипников здесь используются втулки и пластины при установке прилегают недостаточно плотно к ним. Разницы в поведении не заметил, но хуже точно не будет.

Купон

Я попросил у продавца скидку для читателей муськи и он предоставил купон OQGZWUAW29C9, снижающий цену до 32000 рублей. Это конечно не так щедро как во время распродажи, но лучше, чем без него.

Итоги

При написании обзоров товаров, предоставленных по п.18, я держу себя в руках даже если мне очень понравилось. Но этот принтер я купил во время распродажи и могу не сдерживаться. А еще нужно учитывать, что я давно не обновлялся и особенности, которые для кого-то уже стали чем-то обыденным, для меня в новинку и вызывают восторг. Кроме меня во время распродажи эту модель купили еще несколько человек и судя по комментариям, так же остались крайне довольны )

Так вот, за 27-32 тысячи рублей FLASHFORGE Adventurer 5M просто подарок, как для новичков, так и опытных пользователей. Сомневаюсь, что кто-то предложит вариант лучше. Перед покупкой я мониторил рынок, рассматривал несколько моделей и что-то из более именитого с подобным функционалом стоило прям сильно дороже. Тут есть всё для комфортной печати из коробки без вмешательства в конструкцию, а при желании можно помучить прошивку, получив еще больше свободы в настройке. Давайте пройдемся по особенностям принтера:

+ Конструкция собрана на 99%, покупателю останется поставить на место дисплей, рукоять для катушек филамента и трубку. После включения система пошагово подготовит принтер к работе, так что вряд ли у кого-то возникнут проблемы на этом этапе. Ничего не натягивал и не подкручивал и первые модели получились отличные, разве что Pressure Adwance немного подстроил, но это не связано с механикой.

+ Кинематика Core XY. Сейчас и дрыгостолы могут хорошо работать на высоких скоростях, но на неподвижном гораздо удобнее печатать высокие узкие детали, особенно из эластичного филамента, ну и такой корпус проще прикрыть панелями для создания термокамеры. Стол фиксируется на четырех направляющих и двигается за счет трех валов с ременной синхронизацией. Проблем с ним никаких не было.

+ Прошивка клиппер в симбиозе с нормальной механикой и электроникой позволяет разгоняться до 600мм/с, в слайсерах по умолчанию свободные перемещения ограничены 500мм/с. Из-за вязкости филамента, печать упирается в 300мм/с в идеальных условиях, что тоже не очень мало, но и она будет уменьшаться в зависимости от выбранной модели, т.к. существует множество зависимостей, которые нужно соблюдать, чтобы получить хороший результат. Так что данная модель сможет печатать намного быстрее, чем ваш принтер с максималкой 100мм/с, но скорее всего не в 3 раза.

+ Поддержка проводной и беспроводной сети. Я только пару раз вставлял в него комплектную флешку когда копировал с неё калибровочные модели из орки, а после прошивки больше не брал её в руки. При чем его и прошивать бы не пришлось, если бы они не убрали поддержку сторонних слайсеров в последнем обновлении. В саппорте ответили, что это какой-то сбой и они работают над исправлением ошибки, но что-то мне подсказывает, что это было сделано намеренно. Не просто так ведь в бете орки исчез протокол FlashForge. Но кто знает, может на момент публикации обзора выкатят прошивку, в которой это исправят.

+ Отдельного внимания заслуживает стол:

Автокалибровка по 25 точкам считывает все неровности стола и учитывает перепады при печати модели. Первые слои всегда получаются идеальными. Но я не удержался и всё таки выставил стол максимально ровно, подкрутив винты, спрятанные под пластиной. Снизу нужно будет фиксировать гайки и быть очень осторожными, т.к. основание крепится к тензодатчикам. В итоге максимальный перепад составил 0.2мм и даже во время печати крупных моделей я не замечаю зональную коррекцию по Z, которая была по стоку.

Почему владельцы принтеров не скинулись и не поставили памятник человеку, который придумал пластины с магнитной фиксацией и PEI покрытием? Это же чудо какое-то, липнет всё намертво, после охлаждения само отлипает, в особо тяжелых случаях нужно её снять и слегка изогнуть. Уже купил 3мм листы акрила, попробую аккуратно обшить корпус и можно будет свободно печатать АБС пластиком. Максимальная температура платформы 110 градусов.

+ Обдув модели продумали, поток направлен куда нужно и это хорошо, т.к. приколхозить что-то своё будет довольно проблематично. Вибротест позволяет обнаружить отклонения при резких движениях каретки и компенсировать их, снизив ускорения для безопасного уровня. Интересно, при чрезмерном ослаблении ремней или появлении люфта втулок, система сообщит о критичном состоянии или будет молча душить скорость? Ну и директ экструдер тоже несомненный плюс он обеспечивает более равномерную подачу и меньше проблем с ретрактами.

± С соплом ситуация спорная, его сделали несъемным и оно меняется целиком с хотендом и нагревательным элементом. Запасные при этом стоят не очень гуманно, так что остается надеяться, что ресурс у них будет хороший. По крайней мере я пока жалоб не находил. Но в остальном данный узел отличный, нагрев очень быстрый, максимальная температура 280 градусов. Это как пользоваться обычным паяльником и попробовать модель на Т12. Остается надеяться, что со временем модули подешевеют или их начнут подделывать, снижая цену. Сопло сделано из стали, а не латуни как у многих принтеров, так что износостойкость у него выше и даже некоторыми композитами без проблем можно печатать, но для агрессивных наполнителей нужно докупить 0.6мм, оно делается из закаленной стали.

Кто-то пишет, что эта модель шумная, но предыдущий мой принтер работал еще громче, правда там похоже блок питания с внешней стороны старался, а у 5М это обдув. То ли вентилятор такой, то ли выходные отверстия от потока воздуха громкие звуки издают. На флешке есть детали для печати закрытого корпуса, думаю это ощутимо приглушит звуки, издаваемые внутри камеры. Пластиковое основание еще шуршит во время парковки и поднятия стола, но это происходит один раз до печати, потом тихо себя ведет.

Как всегда, приветствуется конструктивная критика в комментариях. Всем добра =)

- Рулетка 7.5 метров из "нержавейки"

- Замена подсветки тв GOLDSTAR LT-28T405R

- ATORCH DL24: электронная нагрузка 150 Вт для тестов

- Обзор телескопа-катадиоптрика Svbony MK105 по системе Максутова-Кассегрена

- Недорогие переставные клещи. Как не попасть ни в одну цифру.

- Свет мой, зеркальце, скажи... Зеркало на телескопической ручке.

- Многодиапазонный взрывозащитный датчик пламени НАБАТ-1

- Микросхемы IC5407 для ремонта павербанка. О пользе даташитов. Обзор почти без фоток.

- Обзор мультиметра FNIRSI DMT-99

- Народный измеритель ёмкости батареек BatteryTest